技术文档

技术文档

高频炉上料的主要形式是卷绕送料和输送带送料。高频炉的装料方式一般采用进料车。本系统的传动调速控制方式是采用绕线异步电动机串电阻起动或正、反向直接起动。这种起动方式的缺点是线路复杂、能耗高、机械损耗大、电网电压对速度影响大、可靠性差、使用的行程开关多、维修人员不易检修。在高频炉进料系统中引入变频器和编码器,取代原系统,简化了线路,提高了系统的可靠性,提高了启动、制动、加减速的性能,大大减少了冲程开关的使用,减轻了维修人员的工作量。

2.1 基本构成和工作过程

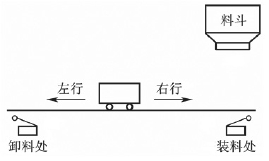

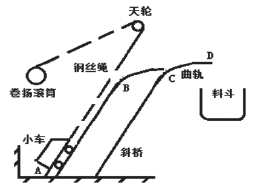

料车卷扬上料系统主要由斜桥、小车、卷扬机、钢丝绳及电器设备组成。卷扬上料小车系统主要工作过程:各种原料经过槽下配料放入料仓,料车到料坑后,料仓门自动打开,把原料放入料车,料仓闸门关到位,料车起动,经过加速、匀速、减速、到达炉顶停止,然后利用卸料曲轨使小车后轮抬高自动倾斜至一定角度进行卸料,卸料后小车返回。小车返回时,将势能转化为电能,电动机处于发电状态,利用制动模块将发出来的电能消耗掉。另一种情况:在工作过程中,2个料车交替上料,当装满炉料的料车上行时空料车下行,空车质量相当于一个平衡锤,平衡了重料车的车箱自重,这样当上行或下行2个料车用一个卷扬机拖动时,不但节省了电动机的功率,而且电动机运行时总有一个重料车上行,没有空行程,且拖动电动机总是处于电动状态运行。料车上料机械传动系统原理图如图1所示。由于原有是单车上料和场地限制,所以改造利用了原有料车卷扬上料系统的斜桥、小车、卷扬机、钢丝绳。图2高频炉上料示意图。

图1 料车机械传动系统原理图

图2 高频炉上料示意图

2.2 工作特点

料车卷扬机是料车卷扬上料系统的拖动设备,也是主要设备,根据它的工作特点得出其系统的工作特点为:

(1)可频繁启动、制动、停车、倒车,转速稳定。

(2)它可以在一定的速度下运行,可以在较宽的范围内进行调速。

(3)简单明了,易于维护。整个系统只使用一次冲程开关,安装在地面平台的斜桥平面上,节省了维修人员的空中操作费用。如果系统发生故障,将有明确的故障提示,维修人员将易于检查和维修。

(4) 精度高。由于系统采用PLC控制和编码器计数,系统响应时间快,计数准确,一个运动周期误差小于1CM。

(5) 成本低。整套电控系统用到了1台变频器,一只编码器、一只行程开关和若干按钮,电控系统成本造价约1.4万。

(6) 能源利用率和工作效率不高。由于改造场地和其它原因的限制,没有采用2个料车交替上料,所以小车在下行时电动机处于发电状态,白白消耗了能量,没有2个料车交替上料效率高。

原来的正反转启动线路保留,作为备用系统,不做任何改动。新设计的变频调速系统作为主要运行系统。

3.1 变频调速硬件系统的设计

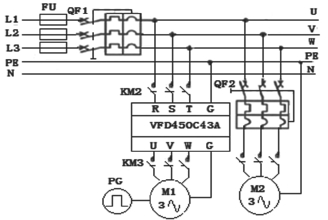

根据原有电动机额定功率和变频器的容量应比变频器说明书中的“配用电动机容量”加大一档至二档的原则,选择台达VFD450C43A,45KW变频器。该变频器隶属于VFD-C2000系列,VFD-C2000是以FOC技术(磁场导向控制)为核心,根据不同的控制理论及实际需求,开发出了V/F控制、SVC控制、FOCPG控制和TQCPG控制等四种控制模式,控制性能优异,特别是内建了PLC功能。

按下“菜单”键选择PLC功能,选择启动PLC功能,按下“回车”键,这样变频器就有了PLC功能。C2000所提供的指令包含阶梯图编辑工具WPLSoft、基本指令、应用指令使用方法,主要均沿用台达PLC DVP系列的操作方式。C2000提供了2个通讯的串口来上下载PLC程序,PLC的通讯格式默认为7,N,2,9600,站号2,如果想改PLC站号可在参数09-35中修改,但此地址不可与变频器地址09-00设为一样。上位机通过RS485与驱动器RJ-45通讯接口相连,可以同时变频器和内部PLC存取资料,实现方式是透过站号的识别。

图3是料车卷扬上料变频调速系统的主传动电路。M1是料车卷扬机,其额定电压是380V,额定功率是22 KW,额定转速是720r/min,额定电流49.1A。M2是抱闸电机,其额定电压是380V,额定功率是0.55KW,额定转速是1440r/min,额定电流2.01A,KM1主触头闭合,抱闸电机工作。

图3 主传动电路图

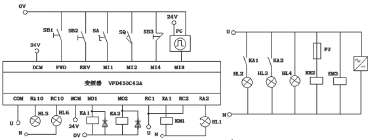

图4是料车卷扬上料变频调速系统的控制电路。HL1是变频器报警指示:此指示灯为复用指示灯,不同的方式表示不同的含义,1秒闪烁,表示编码器故障;2秒闪烁,表示行程开关故障;4秒闪烁,表示变频器故障,变频器故障具体参看变频器使用说明书;HL2是上行指示:常亮表示自动方式上行,闪烁表示手动方式上行;HL3是下行指示:常亮表示自动方式下行,闪烁表示手动方式下行;HL4是电源指示,亮表示电源接通;HL5是下行到位指示:常亮,表示小车到下限位,可以配料;HL6是上行到位指示:常亮,表示小车到上限位,说明送料完成。

图4 控制电路图

SA是手动/自动转换开关:拨到手动,设备手动运行,拨到自动,设备自动运行。在自动方式,设备运行方式有上行,下行和停止。在手动方式下,按下上行、下行按钮,然后释放,小车慢速上行或下行,再次按下上行或下行按钮,小车快速运行,释放上行或下行按钮,小车恢复慢速运行,按下停止按钮,小车停止。

SB1是上行按钮:在自动方式下,按下上行按钮,然后释放该按钮,变频器起动,RA1触电断开,系统释放抱闸同时小车上行,当小车距离卸料位置D90cm(这个距离在系统程序中任意修改)时减速运行,到达卸料位置D时自动停止。如果按下上行按钮时小车在卸料位置,则小车不动作。

SB2是下行按钮:在自动方式下,按下下行按钮,然后释放该按钮,系统释放抱闸同时小车下行,小车接近装料位置A90cm(这个距离在系统程序中任意修改)时减速运行,到达装料位置A自动停止,如果按下下行按钮时小车在装料位置A,则小车不动作。

SB3是停止按钮:设备运行时按下停止按钮,设备停止运行。

卸载位置和加载位置,即上下限值的设置:在手动模式下,操作车从上面通过参考点(冲程开关SQ),安装在斜桥平面上的停车按钮在达到下限位置时连续按三次,车停,上下行指示灯交替闪烁,表明下限设置成功。如果没有上行和下行链路灯交替闪烁,则重复上述操作,直到上行链路和下行链路指示符交替闪烁,表明已成功设置下限位。在手动模式下,操作车从下过参考点,车向上行驶,在专人观察到上限位置后,连续按停按钮三次,车停,同时上下行指示灯闪烁,表明上限设置成功。然后拨号选择开关到自动操作,按下行按钮进入正常的自动操作状态。

编码器需要DC24V电源才能工作,它的信号线必须接变频器的MI8,MI8具有高速计数功能。

变频器一旦没有输出,KM1线圈就得电,KM1主触头闭合,抱闸电机工作,否则抱闸电机不工作。

制动单元为电机提供自动力矩,其型号BR1K5 W013*4。制动电阻消耗电机动能,制动电阻为1KW、13Ω。制动单元进线接变频器直流母线,出线接制动电阻。制动单元和制动电阻接线在电路图中未有体现。

3.2 变频器参数设定和装置对应说明

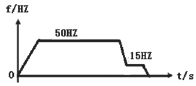

调速系统主要使用变频器的PLC功能,所以只需设定“启动PLC功能”参数,其它参数设定无效。变频器的参数改变、系统的功能和动作都由程序来实现,比如FREQ指令可以改变变频器频率和加、减速时间,卷扬料车运行速度调节设定满足速度调节曲线,如图5所示。

图5 速度调节曲线图

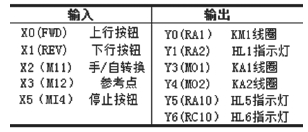

表1 I/O装置对应说明表

图6 启动/清零梯形图

C2000变频器的I/O装置对应说明表如表1所示。C2000的地址口定义不像PLC那样选择余地大,它的端口地址是固定的。比如:FWD的端口地址只能用X0,M02端口的地址只能使用Y4。

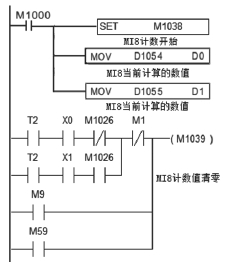

3.3 MI8启动/清零程序

C2000的MI8支持单向的Pulse counting,而最高速为100K,启用方式很简单,只需设定M1038就会

开始计数,所计数的值以无符号数32位存放到D1054和D1055,而M1039则是可以把计数值归零。启动、清零程序如图6所示。

卷扬控制系统是实现高炉生产过程自动控制的重要组成部分。采用C2000变频器进行调速,提高了系统的稳定性和可靠性,大大降低了工程造价,便于操作和维护,减轻了工人的劳动强度,取得了良好的经济效益。该系统一直非常稳定。但仍有改进的余地,采用两种物料车交替进料,将更加经济实惠。