1 项目概要

1.1 现状阐述

目前,客户扳手宏冲的所有过程都是手动操作的。由于工作环境恶劣,劳动强度大,工作中存在许多危险隐患,要求员工身体素质好,反应迅速。因此,生产成本低,人力成本高,工作环境差,存在很大的危险性。

1.2 工艺阐述

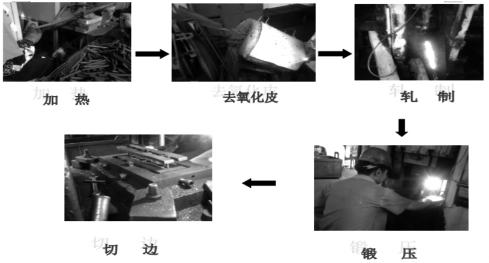

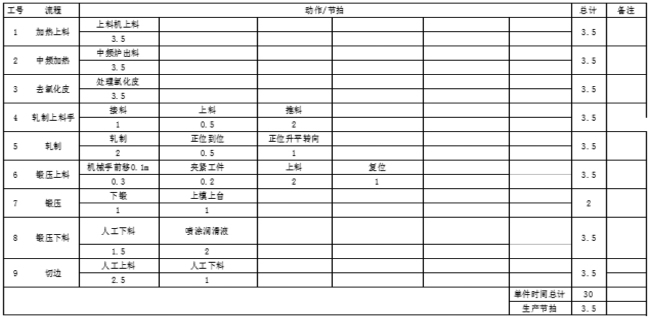

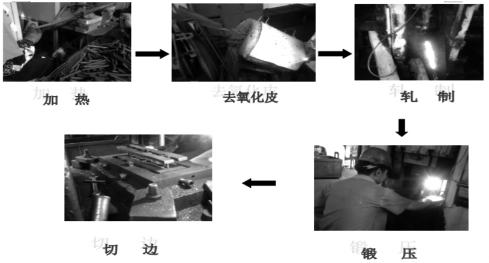

目前扳手红同花的生产工艺如下:

图1 扳手红冲头手工生产工艺

手工锻造的具体过程如下:

将切割好的圆棒一根一根地放入加热器中,加热器朝向圆环,圆棒在一定的频率间隙内向前推动,总行程时间为加热时间,加热后的圆棒从加热器中挤出,滑入脱氧剂中。沿着出口的斜槽;加热的毛坯从斜面倾斜。脱氧剂滑到输送带上,落在输送带上,完成氧化皮的去除,输送带将氧化皮提升到轧机操作平台上。

剥落后的粗糙被人为地放入轧机位置。滚动机将毛料从滚动机的后部滚动到传送带。输送带将其移栽到锻压操作位置;

将轧制后的坯料以一定的姿态手动夹紧在锻压台中,压下锻压机完成锻造。锻压机出口的工人取出坯料,将其投入到切边机的操作平台上,在锻压机的上下模具上喷润滑油。

手动将锻造坯料放入冲压工位,打孔冲头完成修边工作,坯料落在冲床下的输送链上,输送链将产品送到产品盒,手动将边缘材料抛到在箱内,扳手锻造的整个过程完成。

1.3 设计依据

最大毛坯尺寸:直径12-32mm,长度76-215mm;

毛坯材料:铁;

粗略温度:1100°c;

空白供应节拍:3S/。

2 解决方案

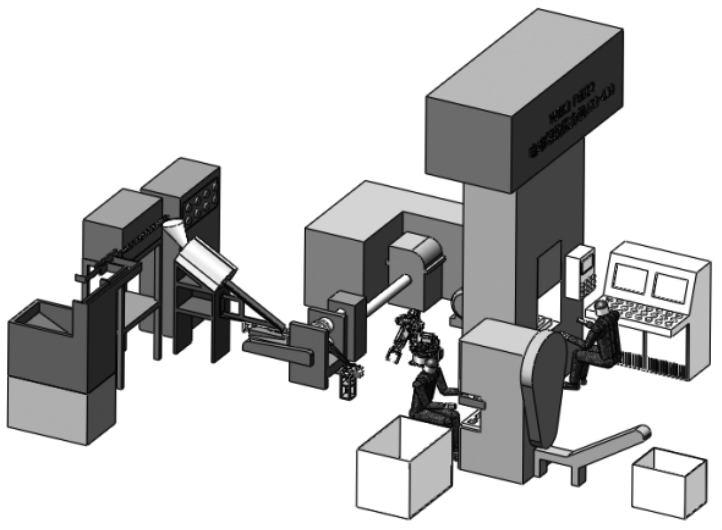

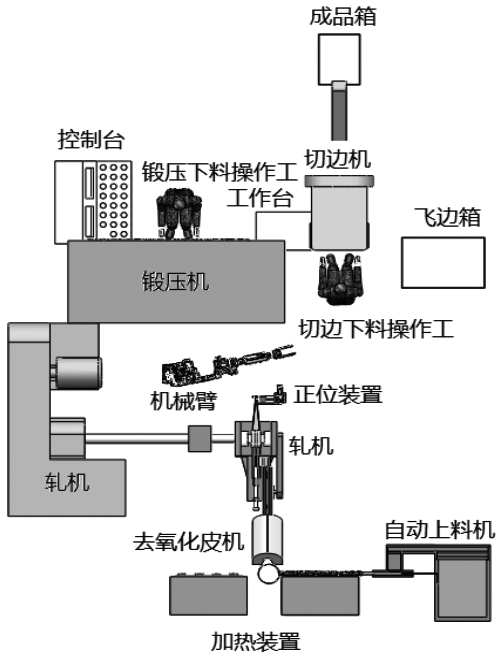

2.1 总体设计

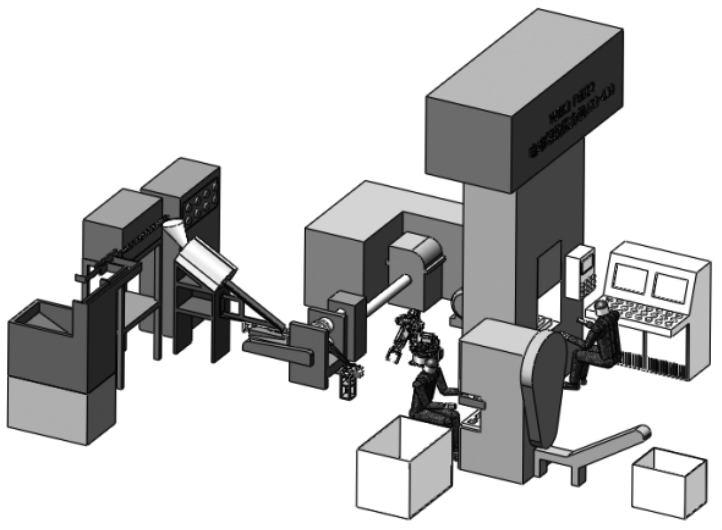

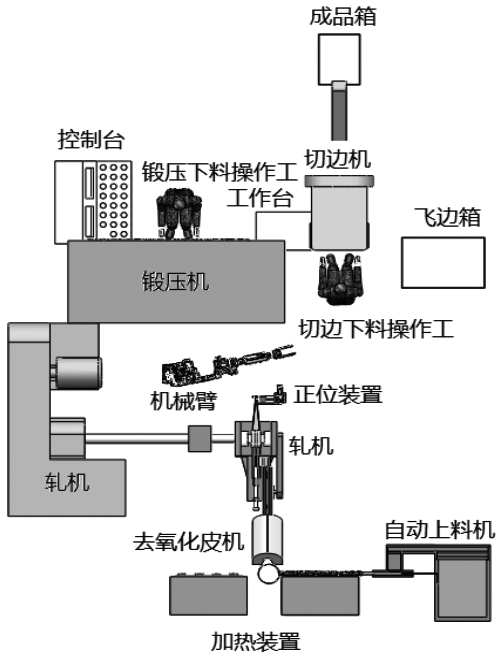

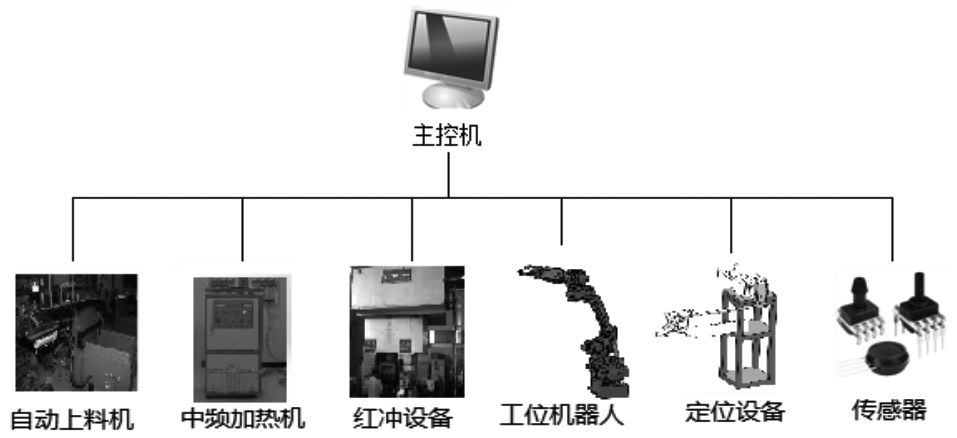

锻造自动化系统由中频炉自动送料机构,中频感应加热器,红色冲孔和除鳞机,辊锻机,正位置装置,锻压机械臂,锻压机,修边机组成。机器,成品盒和闪光边缘。箱,电气系统,控制系统。

根据自动化生产的需要,在现有的工艺流程中,除锻压机外,还需要对其他设备的位置进行调整和合理布置,以提高生产效率。根据自动化线路改造的思想设计了方案,并对方案进行了优化。自动化线也用于现场布置。整个生产线分别采用自动送料机和机械手代替加热送料机和锻造送料机。另外,滚动后安装了空白定位装置和控制台。

图2 扳手锻造自动化生产线总示意图

图3 扳手锻造自动化生产线总平面图

具体的实施过程如下图所示:

在中频炉自动排料器中设置料斗内的随机物料,然后将料斗中的随机物料以1.5×5秒/根的速度缓慢地送入感应加热器的加热管中,并可自由、无限地调节节拍和速度。

加热的棒材离开加热装置并被除垢入口偏转到除垢机中。剥离后,将其滑入轧机入口旋转进料器。

当辊锻机推送材料并去除氧化皮时,工件落入进料机。辊锻机推料机构退出后,送料机旋转,将工件倒入送料槽,送料机复位。送料、送料、推料、轧制均采用轧机本身的间隙传动控制,稳定可靠。辊锻后,工件落入轧机出口滑动槽端部,由定位机构定位。

热锻机臂抓住滚动端,穿过正粗端后,改变空白姿态和位置,并将其送至锻机工作位置的顶部,将气缸放下,抓住手松开,工件落入下模腔,机械臂复位。锻压机检测到,上面的手被移除,然后进入锻造成型。

锻压下料操作人员取出毛坯并将其放置在控制台上。同时,对锻压机上下模手工喷涂润滑乳,防止粘合模的发生。切边操作人员将空白放在刀刃切割机的控制台上。在切割边缘后,边缘被取出并放入飞行边缘盒中。

2.2 设备概念设计

2.2.1 中频炉自动全柱式给料机

本方案采用中频送料机代替人工送料,整排后将羊毛逐根推到加热器导管上,实现加热器自动送料的目的。

进料机的进料地面高度低于中间频率感应加热器的地面高度。必须把喂食机放在垫子上。然后根据高度差调整进料机的底脚,使进料机的进料口与感应加热器的进料口对齐,使喂料机直接将羊毛送入加热器导管。只要求一名工作人员定期将散落的羊毛加热到喂料机中,而无需停下来补充。根据红色冲线的节奏,随时调整进料机的进料节拍,不需要检测感应装置。

自动送料推杆装有速度控制阀,可任意调节速度,使推缸以适当的速度将毛坯推入加热装置,以保证加热质量。

此外,控制台还增加了一个控制按钮,用于启动和停止按钮,按下节拍和进给速度。它可以随时由锻造和压力操作员进行调整。

2.2.2 加热装置

加热装置采用中频感应加热器。中频感应加热器的重要参数如下:

根据布置需要制作加热器底座,方便脱氧自动送料。

根据毛坯加热温度的要求,可以随时调节感应加热器的温度。感应加热器的放电周期由自动给料机的放电周期决定,即加热器的放电周期与自动送料器的放电周期相同。

此外,中控炉温度控制和启动/停止按钮被添加到控制台。它可以随时由锻造和压力操作员进行调整。

2.2.3 锻造前脱氧皮

根据场地的大小和布局,氧化剂和加热器垂直分布,并在入口设置喇叭导管,可将加热后的粗糙引导进入去氧化性皮肤浓度。出口设置的引导槽将粗糙的引导滑入轧机的进料口。

2.2.4 辊锻机

根据自动排线,设置辊锻机,使导向口合适,排放位置在规定范围内。

2.2.5 正位装置

为了使机器人手臂准确地抓住坯料并准确地锻造装载,有必要确保坯料具有一致的位置和姿势。因此,在辊压机的出口处设置正位置装置。

定位装置由底座、定位机构和调平机构组成。当坯料滑入定位装置的导向槽时,坯料被定位机构推到适当位置。调平机构的四个顶杆保持坯料的平面边缘,并将其提高3毫米。同时,该装置旋转90度,将坯料的夹紧端转动到机械臂上。坯料保持最佳夹紧姿态,以保证机械臂准确夹紧坯料。精密锻造送料。

2.2.6 热锻件机械手

根据客户的单位置和三站锻造操作,机械手应完成复杂动作。该机械手具有6自由度,运动范围大,抓地力大,采用保温保护技术,保证了机械手的安全工作温度和长时间的稳定工作,完全满足多工位作业的要求。

2.2.7 锻造和切割和切割

考虑到刃口不规则,锻造下料、喷涂润滑油乳液、刃口机上下料均采用人工操作。

2.2.8 控制台

根据客户要求,本线设有控制台,并置于锻压机下装车操作员旁,方便锻压机下装车操作员随时操作和控制各环节的工作状态。

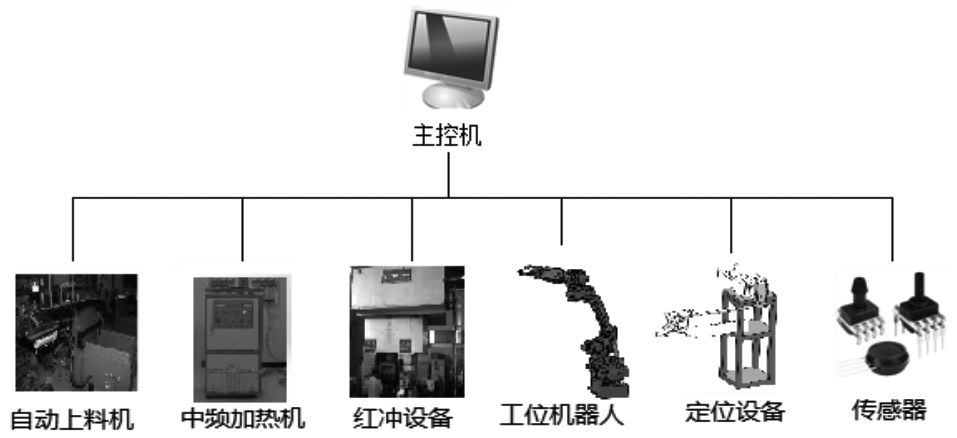

控制与驱动是控制台的组成,控制系统主要是工控机、PLC、机柜等。驱动系统驱动自动装料机、冲裁装置、装卸机械手、正交装置;控制系统接收感应信号,控制自动装料机、冲裁设备、装卸机械手、定位装置和中频炉燃油喷射系统的启动时间和方式;同时,每个机械手必须具有零位置检测装置。红色冲床设备需要进行适当的改造,以使控制系统能够控制冲裁设备的动作。该系统的总体控制情况如图所示:

图4 系统总体控制图

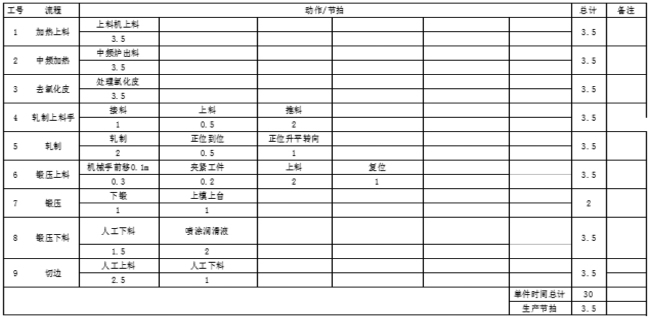

2.3 节拍计算

表1

3 经济效益评估

本设计严格遵循降低劳动成本、低功耗、高效率、安全可靠的基本原则。采用机械手和自动送料器代替手动操作,整个系统由自动线控制。

(1)现有流程人工成本分析

目前,在线人员包括一台中频炉给料机(可六线共用)、一台轧制给料机、一台锻造给料机、三台锻造给料机。

假设劳动投入的总成本(含劳动工资、福利、劳动管理费用)为7000元/月,一条生产线的年劳动成本为:1人*7000元*12月=84000元;

6条生产线的年劳动成本为84,000元*3人=252,000元;

(六条生产线每年原来的人工成本是:2520000元)

(2)自动化改造后的成本分析

中频炉自动装车功率w1=90w;

正位器件功率W3=80W;

锻造和加载机械臂功率W4 = 1200w;

总功率W=1.37kw

在0.9元/千瓦时,一天(8小时)的耗电量为0.9*8*1.37=10.05元,一年的耗电量为365*10.05=3,650元;

一年内不收取服务费,一年后按设备费用的2%收取维修费;

(3)自动化改造的优势分析

将人造物品从危险环境中解放出来,确保人造物品的安全;

连续工作不间断,安全可靠,无需更换;

减少人力管理成本;

提高生产效率。

技术文档

技术文档