技术文档

技术文档

近年来,我国温室技术不断发展,特别是无土栽培作为一种新型的节约型栽培模式得到了人们的尊重,并得到了迅速的推广和推广。在无土栽培中,为了保证果蔬生产质量,必须定期更换基质,每公顷基质需求量高达150×180 m3。目前影响高架桥进一步推广的障碍之一是用人工铲运机将基体直接装袋或在挖掘机的帮助下送入传送带,以完成基体的斜向上运输或包装。施工成本高,劳动强度大,已成为高架桥栽培模式进一步推广的障碍之一。因此,基质自动饲喂机械化已成为高架栽培发展的客观要求。近年来,国内学者开展了大量有针对性的研究。陈志炎、许莉、唐梅对刮板给料机耙进行了改进,提高了物料的流动性,降低了料臂沿散装物料堆边缘的抗刮性。孙玉东、唐天新、蒋雪华等人对搅拌加料机的刮板进行了改进,以更好地适应粘性物料的刮伤。该设备主要用于港口、电厂、钢厂、矿山等行业,大多是人工驱动大型台阶结构,其操作对象主要是饲料、颗粒、沙堆、煤等固体颗粒的自动加料操作,而对栽培基质自动加料机械的研究尚不多见。为此,我们进行了重量轻、体积小、转向灵活、成本低、进料效率高的研制和试验,为农业散装物料的机械化提供了一种新的机械。

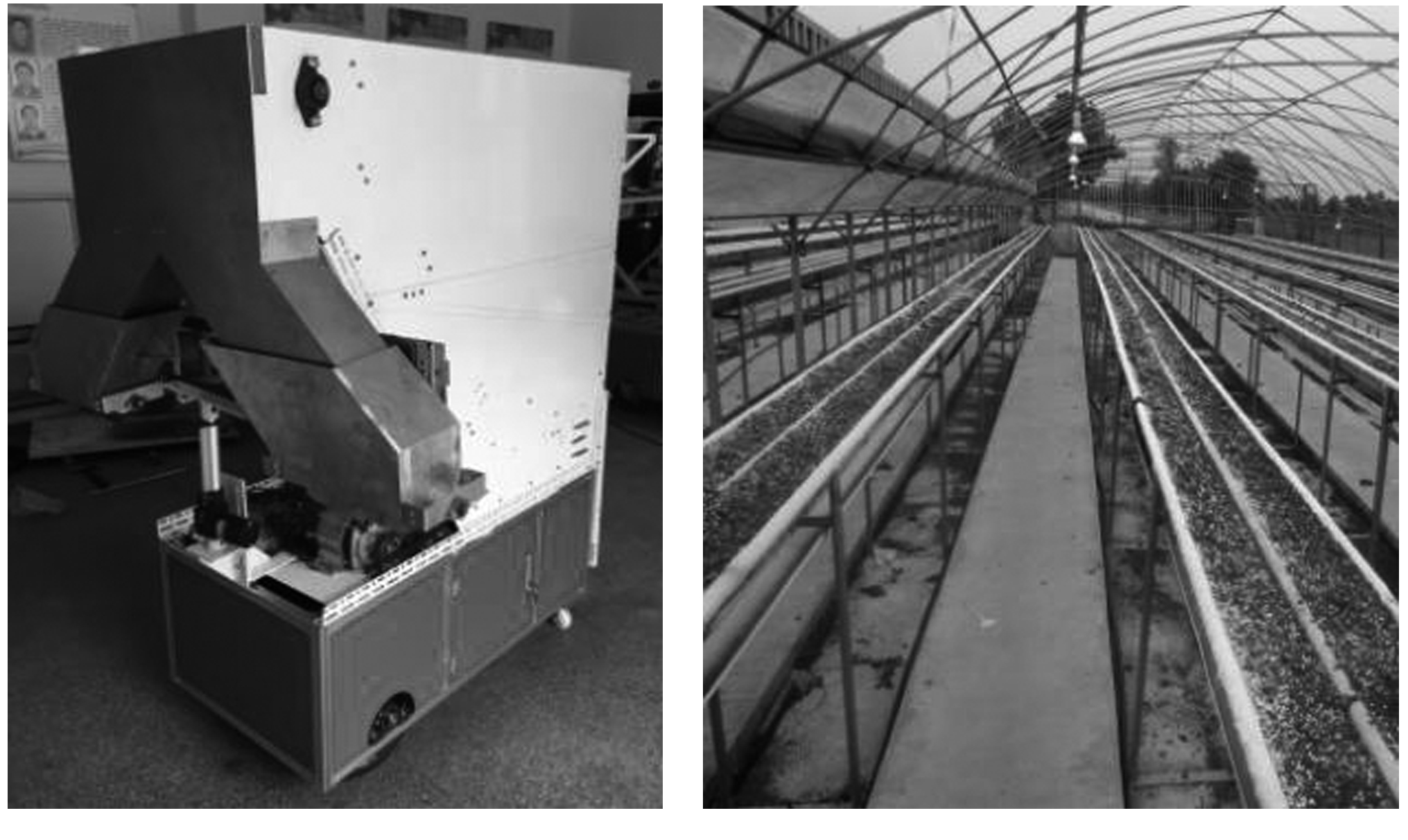

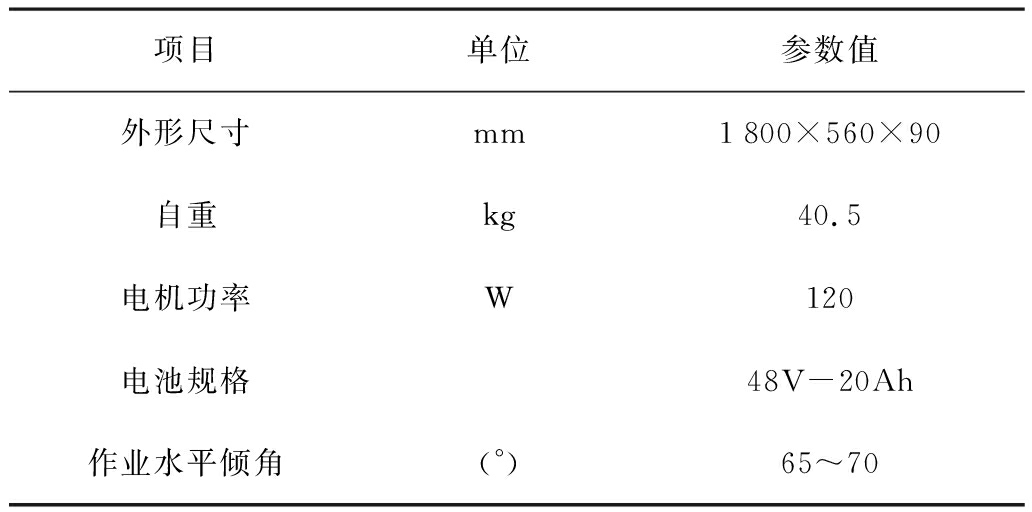

该上料机是规范化建设的温室高架基质摊铺机(见图1)的配套作业机构,摊铺机的主要技术参数如表1所示。

(a) 摊铺机 (b) 温室高架

图1 工作对象

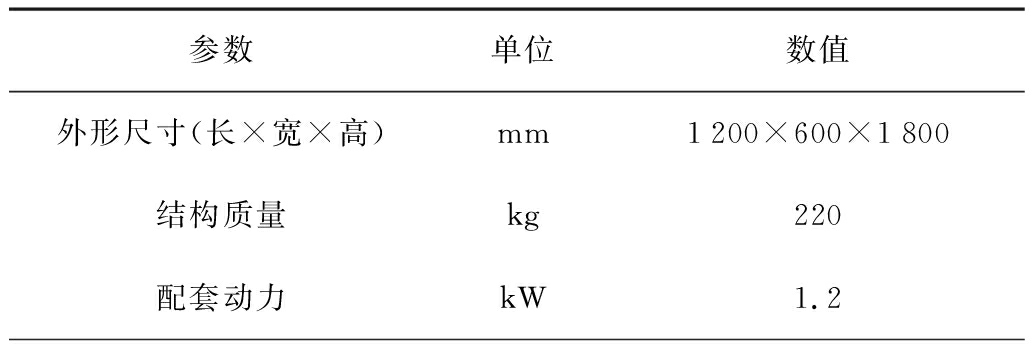

表1 摊铺机主要技术参数

续表1

针对现有摊铺机的特殊运行需要,为了实现送料作业的机械化,设计的矩阵自动装填机构必须满足以下要求:1)可将设备手动移动到不同的操作场所,行走灵活,体积小,质量轻。2)堆放在地面上的物料可顺利刮除,抛在刮板皮带上,运至物料箱。为了满足堆的连续进料要求,基体反应器的内部机构可以成功地将物料喷洒在输送带上,并在机构收缩时顺利地插入堆内。(3)给料机的宽度不应超过宽度仅为600 mm的箱体的尺寸,摊铺机的单次连续灌装量不应小于520 L。

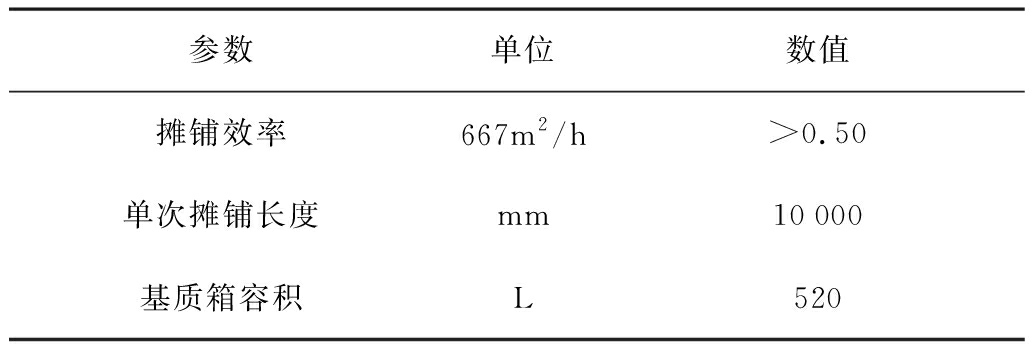

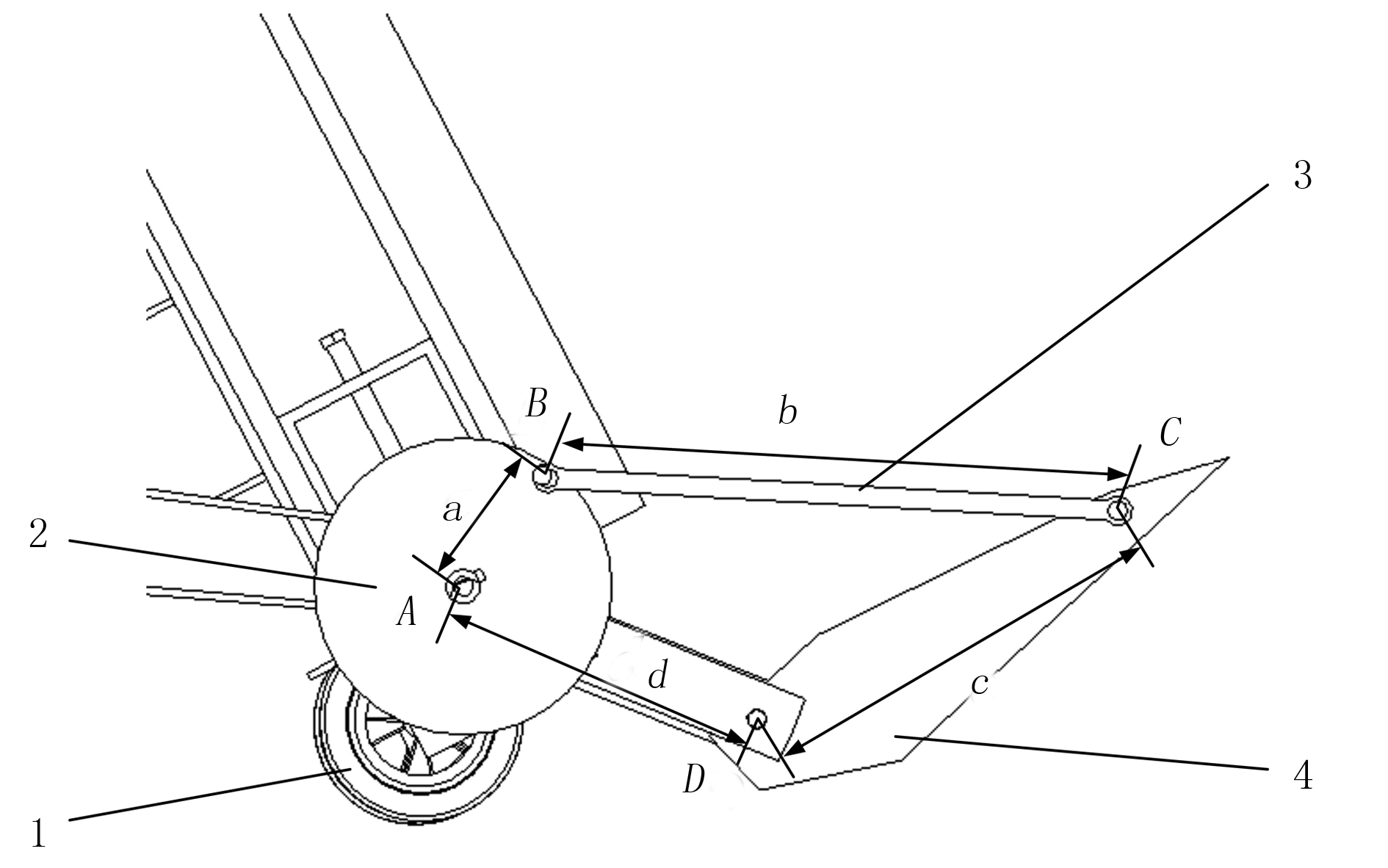

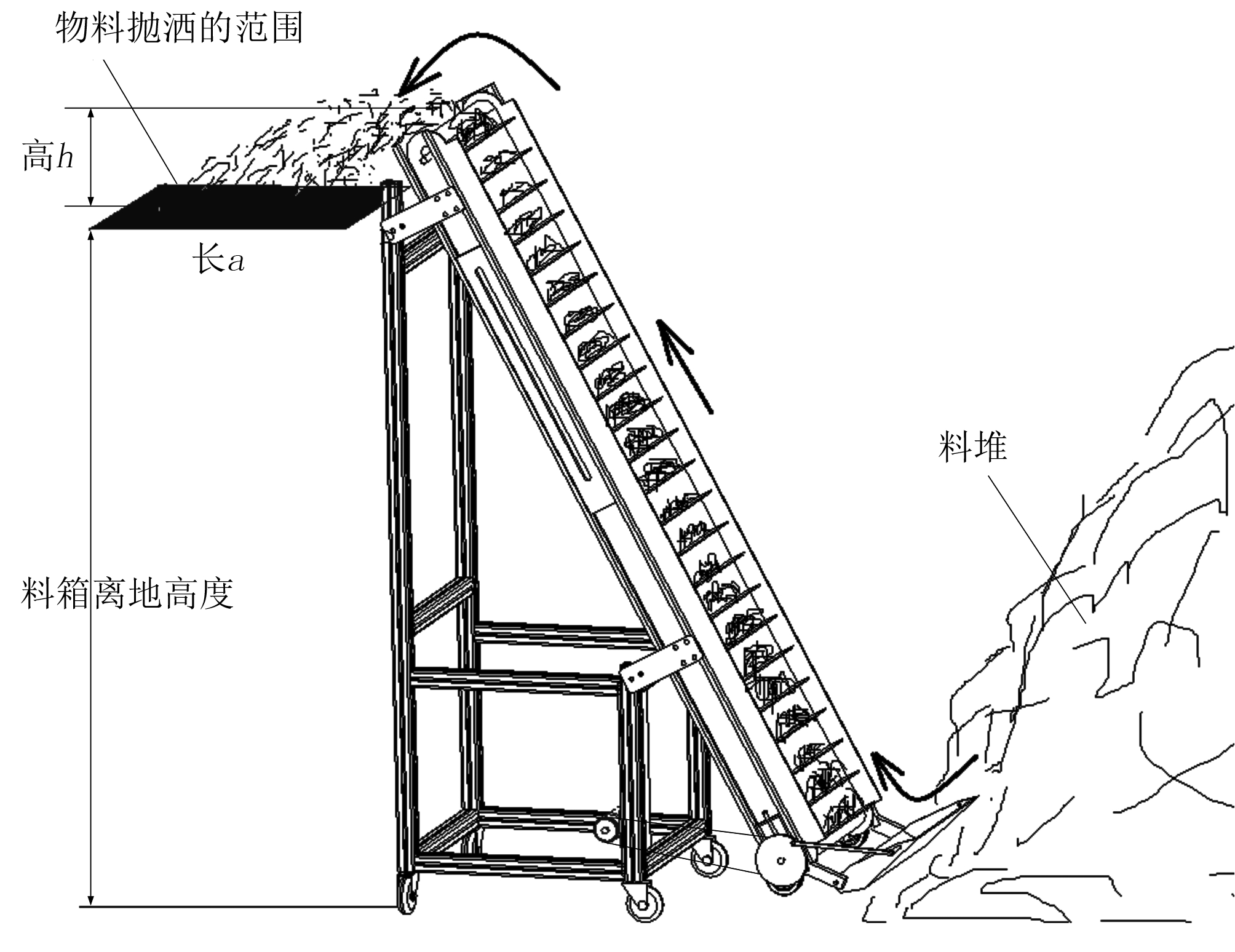

针对上述设计要求,提出了摊铺机配套的物料堆自动上料机作业方案,其整体机构主要由车架、驱动装置、翻斗式铲料机构、物料输送系统和控制器组成,所述的翻斗式铲料机构包括转盘、铲斗、连杆和机架,如图2所示。

1.万向轮 2.驱动装置 3.车架 4.物料输送系统 5.转盘 6.连杆 7.铲斗

图2 物料堆自动上料机三维结构

物料输送系统安装在车体的斜顶上,斗铲机构固定在物料输送系统的底部。转台和刮板输送系统底部的尾轴固定,连杆两端分别铰接在转台和斗上,使斗式翻转铲材料与刮板输送系统上料同步工作。驱动装置提供传送带工作时的驱动力;张紧装置提供系统的张力;托辊支持传送带及其上面的材料,减少输送带的悬垂。给料机的工作原理是基于曲柄和摇杆机构的重复铲原理。其主要过程如下:将机械机构移至物料堆的一侧,调整速度控制器,使底铲机构能以适当的速度启动铲运机的工作,铲斗可将地面基质铲撒到PVC刮板传送带上,倾斜到物料箱上。

铲料机构是基质上料机的关键部件,主要设计参数包括圆盘半径a、连杆长度b、连杆的极位夹角θ、铲斗的摆角φ、摆杆长度c,以及电机的转速n等。

2.1.1 机构设计

铲料机构主要包括转盘、铲斗及连杆,如图3所示。转盘与底部滚筒同轴固定,连杆的两端分别铰接在转盘和铲斗上,使铲斗的翻转铲料和同步带向上输送物料为同步动作。

1. 支撑轮 2.转盘 3.连杆侧 4.铲斗

图3 铲料机构三维模型图

2.1.2 参数确定

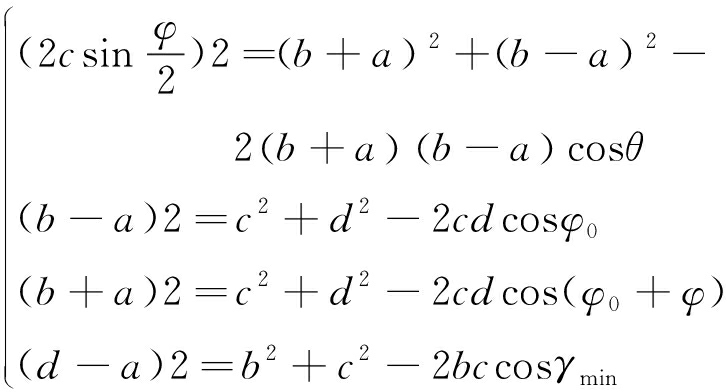

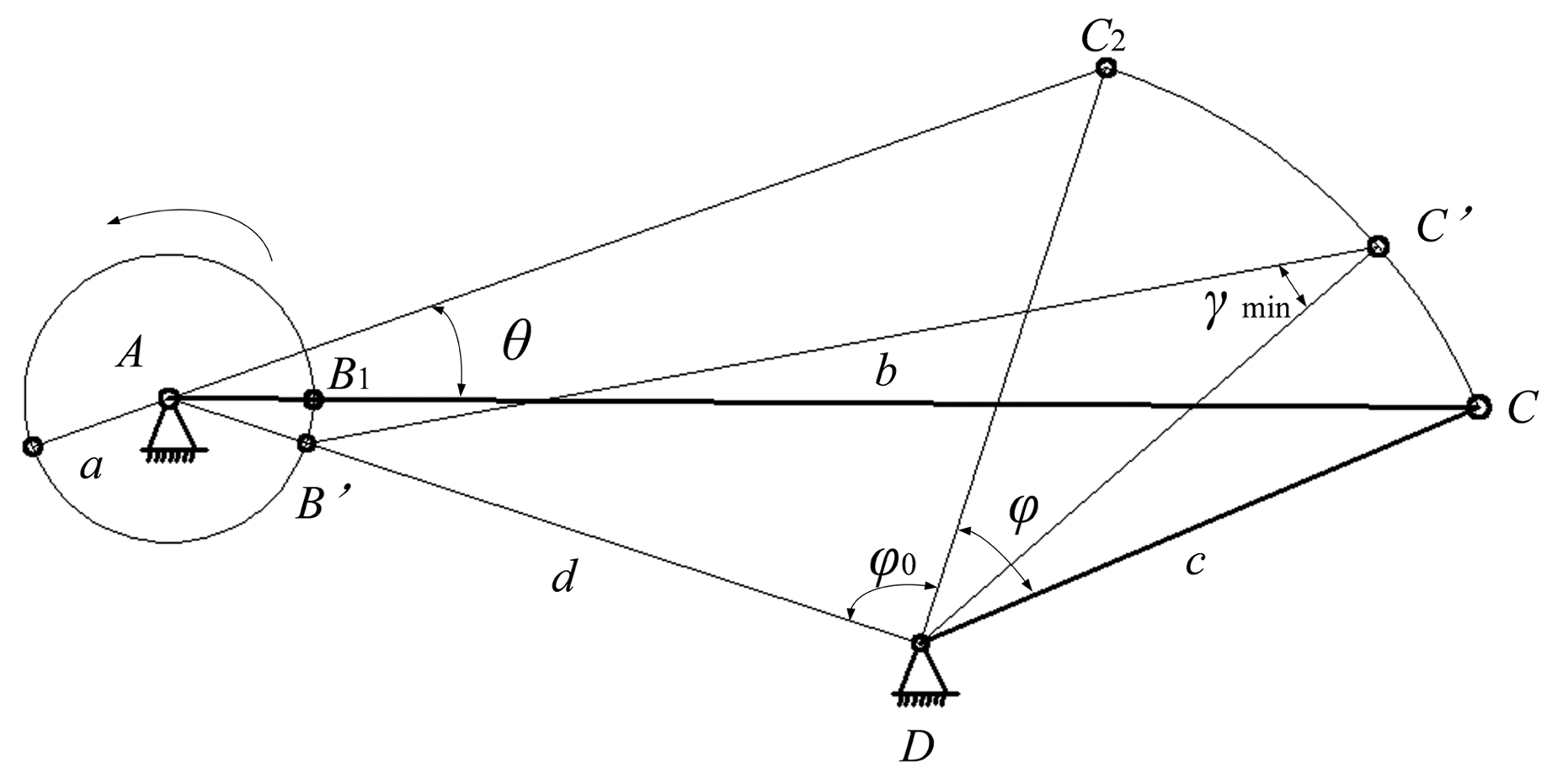

在已知摇杆长度、摆角、行程速比系数的情况下,再给定机架长度时,结合图解法求得曲柄机构尺寸。图4中:A为曲柄固定铰链中心点,D为摇杆固定铰链中心点。为实现基质装箱机能完成往复式自动上料的作业需求,曲柄摆杆式机构各尺寸参数满足如下关系,即

式中 a—曲柄长度(mm);

b—连杆长度(mm);

c—摆杆长度(mm);

θ—极位夹角(°);

γmin—最小许用传动角(°);

φ—铲斗的摆角(°);

φ0—∠ADC2的角度(°)。

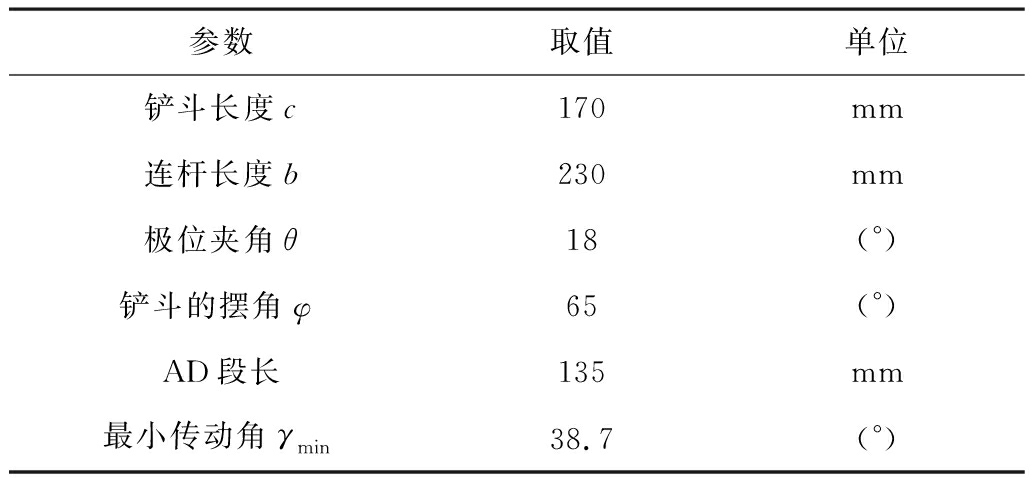

受机构自身尺寸和摊铺机料箱参数限制,计算确定的设计参数如表2所示。

图4 铲料机构运动简图

表2 设计参数的取值

将已知参数带入式(1)可得,曲柄长度55mm。

2.1.3 ADAMS仿真优化

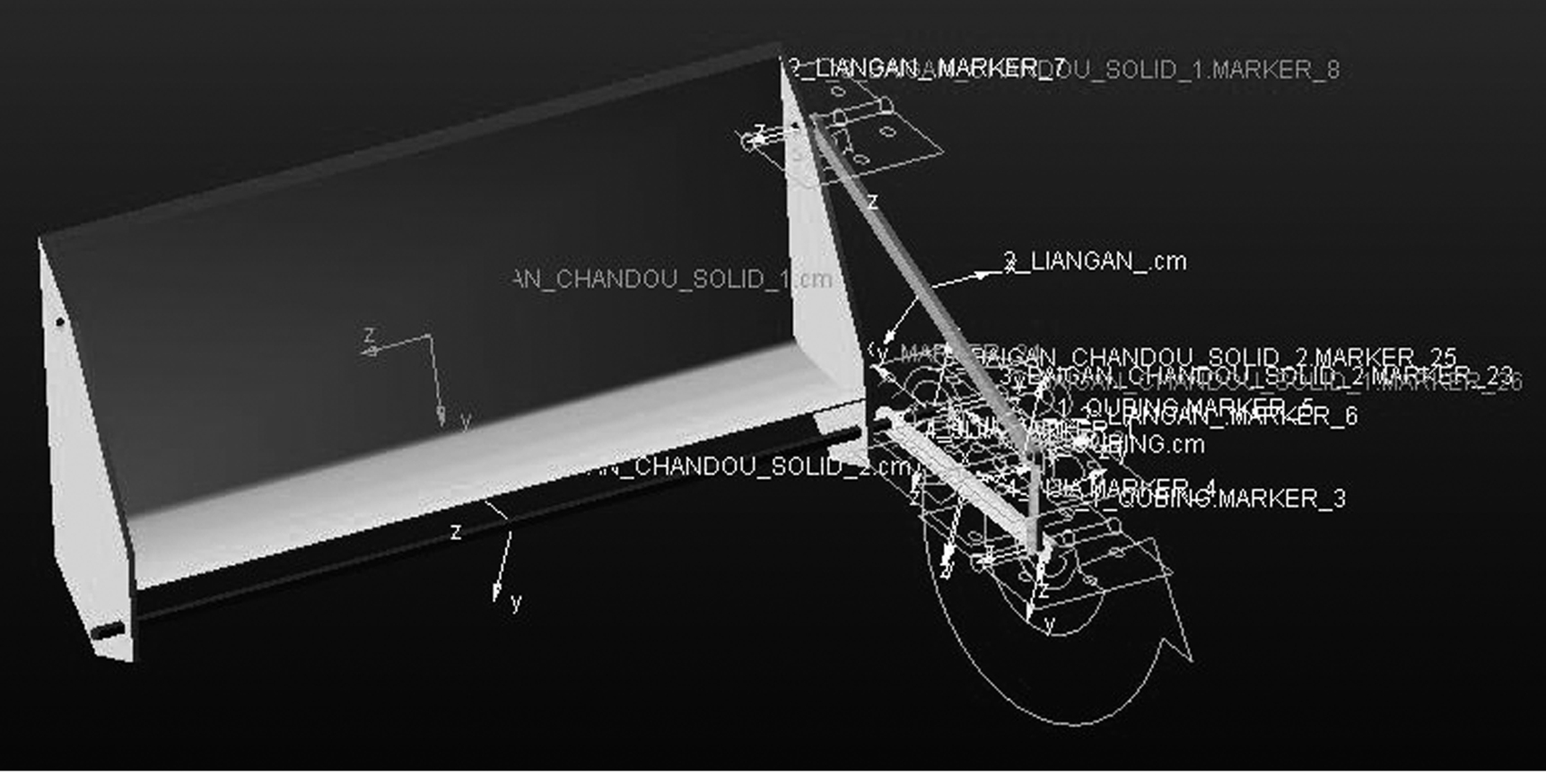

为了获得铲料机构作业时电机的最大转矩,将铲斗机构的Pro/E三维模型导入ADAMS中,对模型添加约束及定义质量等属性。赋予动力杆,模拟电机匀速驱动作业情况,并定义铲斗内负载质量2kg,建立的模型如图5所示。

图5 添加约束和驱动的ADAMS模型

2.1.4 仿真结果分析

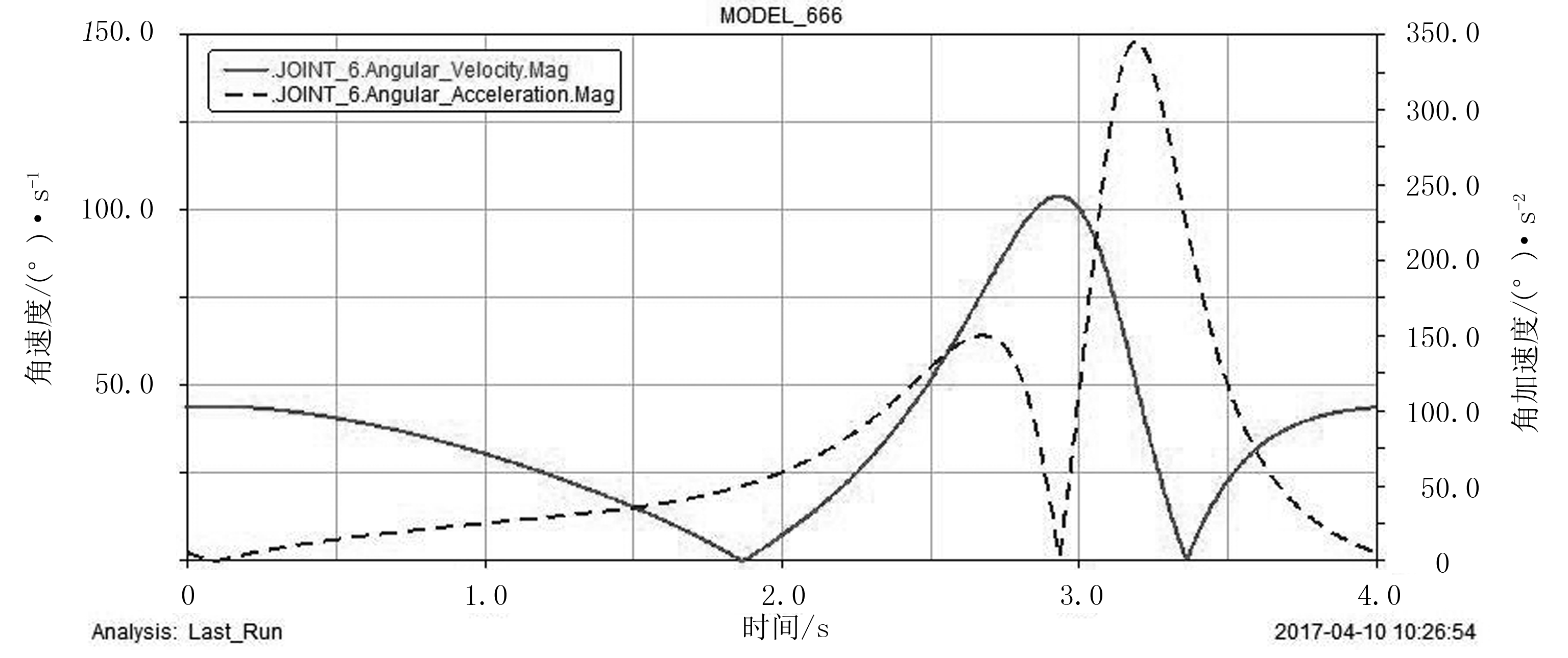

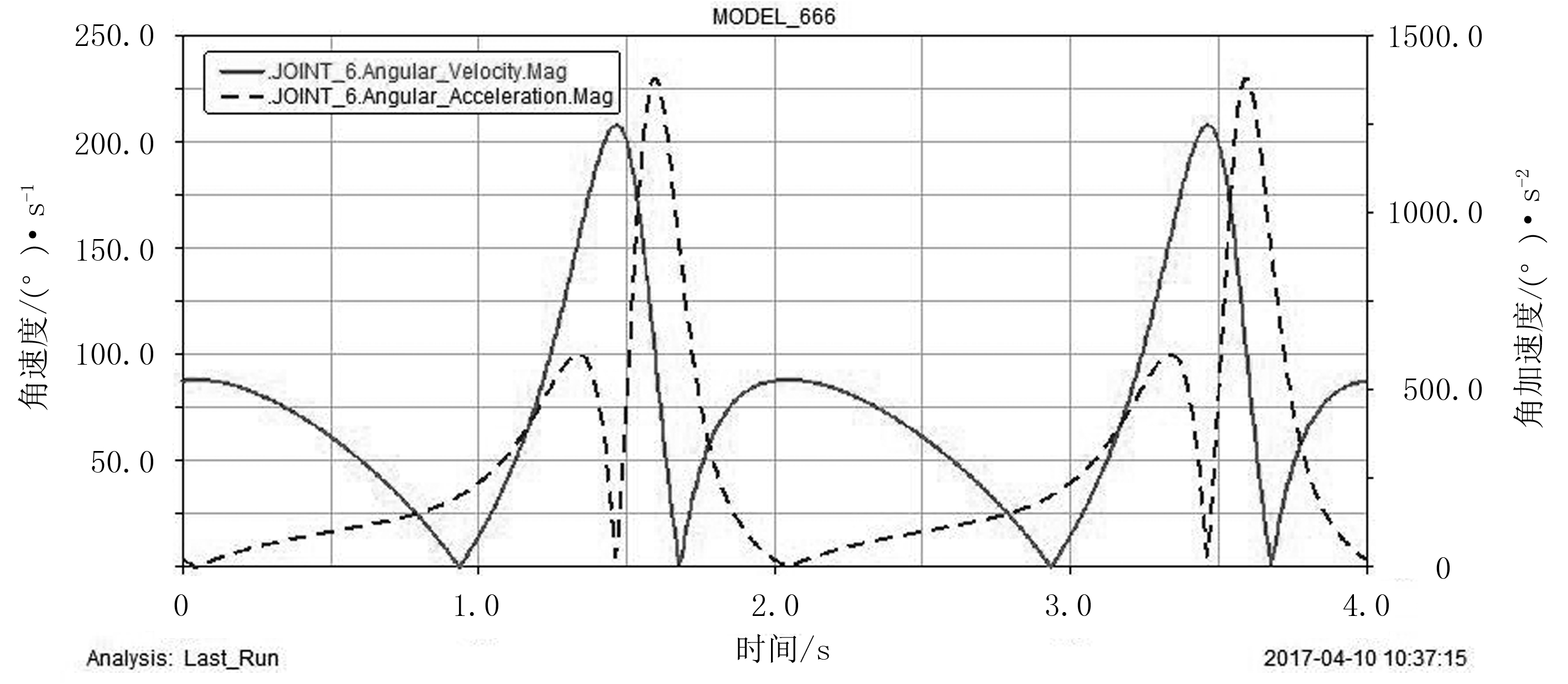

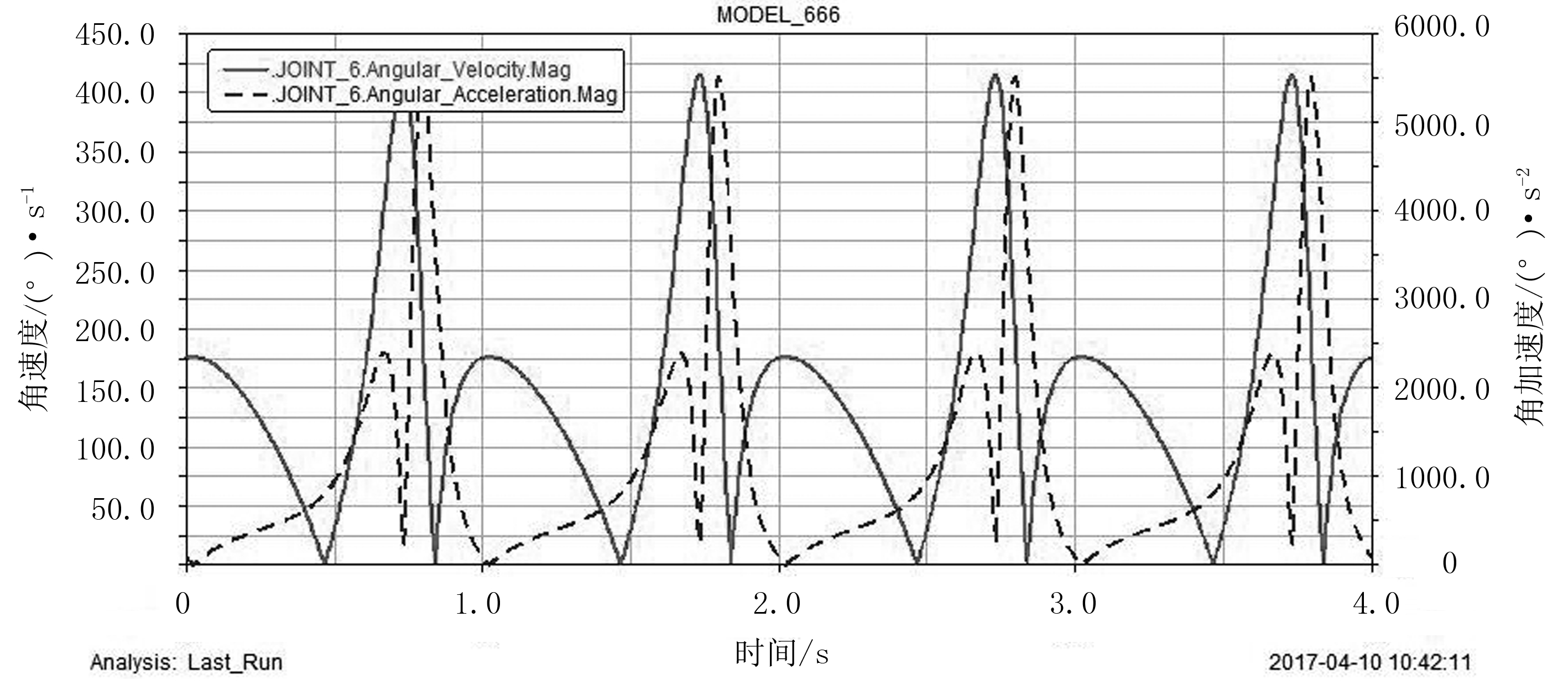

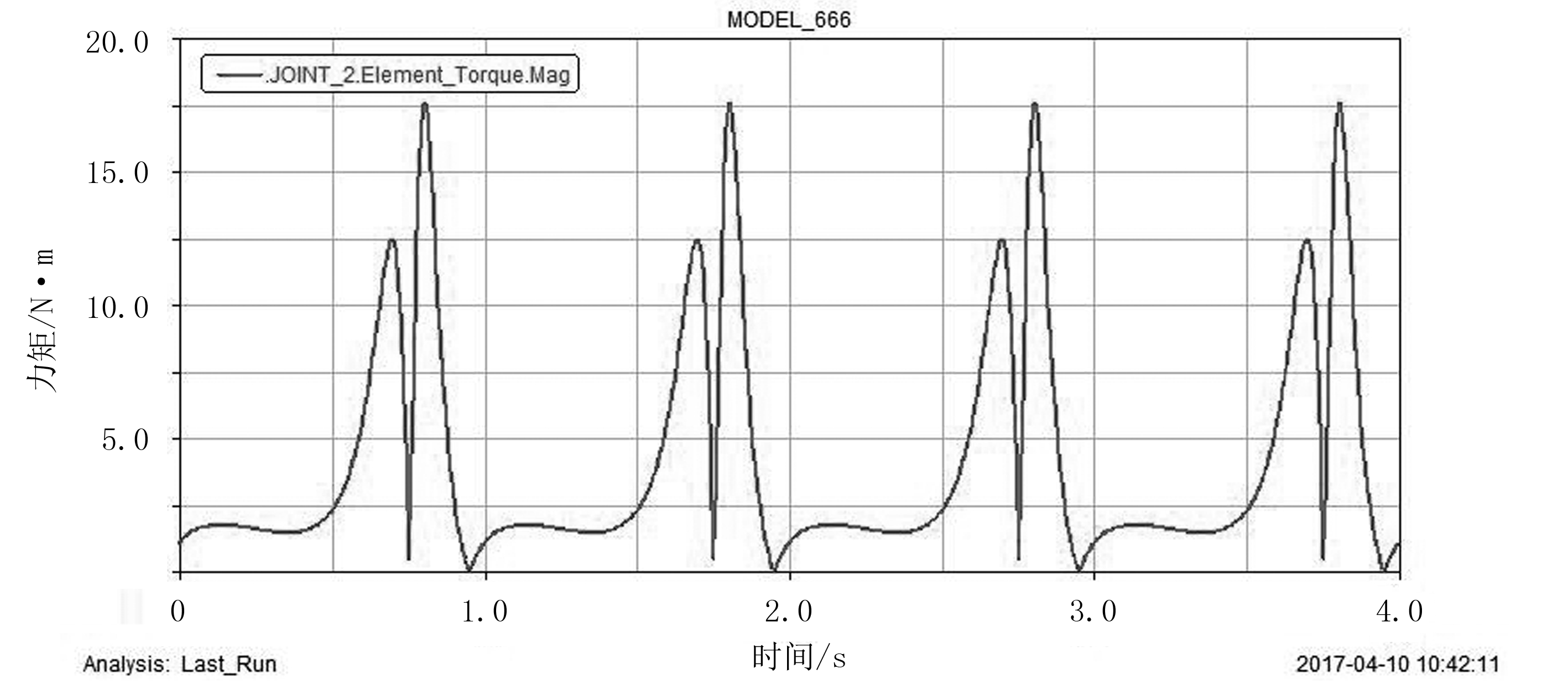

对动力杆设置3个转速ω级别:90、180、360(°)/s,仿真时间皆为4s,步数为500,观察比较3个参数下运动规律的差别,获得铲斗的运行速度和主动杆的电机力矩曲线(见图6),并比较铲斗运动规律的差别。

如图6所示:当主动杆(曲柄)机构匀速转动时,铲料机构的铲斗速度、角速度、角加速度均呈周期性非匀速的运动规律,随转速变大铲料机构的非工作行程时间变短,铲斗内基质获得的离心速度增大,这由曲柄摆杆机构的急回特性决定;当曲柄转速ω为90、180、360(°)/s时,铲斗质心可获得的最大瞬时角速度分别为103、206、413(°)/s;角加速度分别为148、226、413(°)/s2。由图6(d)可得:主动杆电机的力矩必须大于17.6N·m时才能保证铲料机构顺利完成自动上料作业。

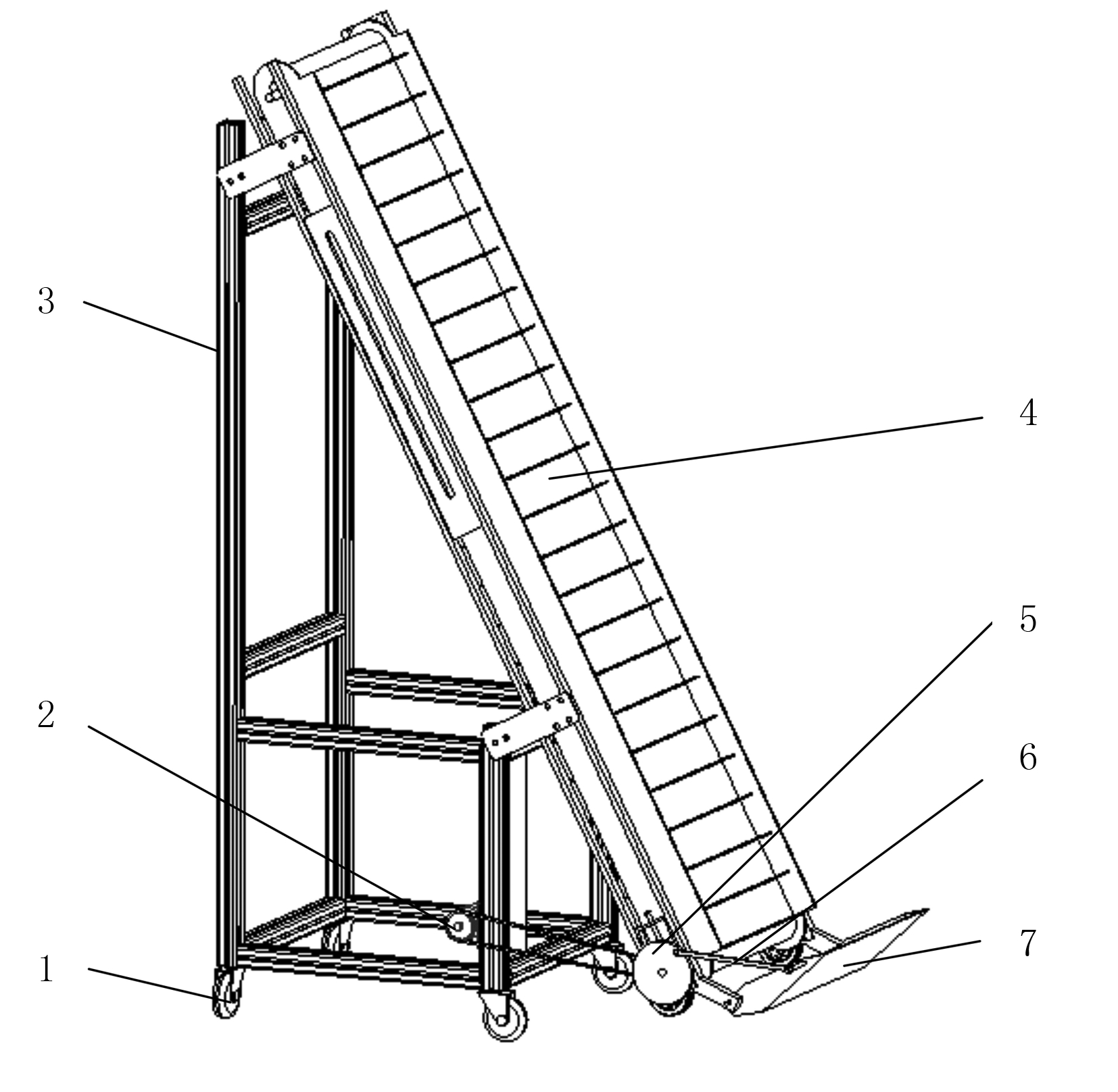

根据理论设计结果,成功开发了基质自动上料机,如图7所示。为使料堆装箱机能满足不同的箱体的上料需要,可调节连杆长度使铲斗的摆角范围约在35°~45°间可选,同时可调节调速器的刻度旋钮,调节设备的上料效率。设备选用48V直流电源驱动。表3为样机的主要技术参数。

(a) 90(°)/s时铲斗动态的角速度、角加速度

(b) 180(°)/s时铲斗动态的角速度及角加速度

(c) 360(°)/s时铲斗动态的角速度和角加速度

(d) 360(°)/s时主动杆电机力矩曲线

图6 铲料机构运动学仿真数据

图7 上料机实物图

表3 物料自动上料机的主要技术参数

3.2.1 试验设备与方法

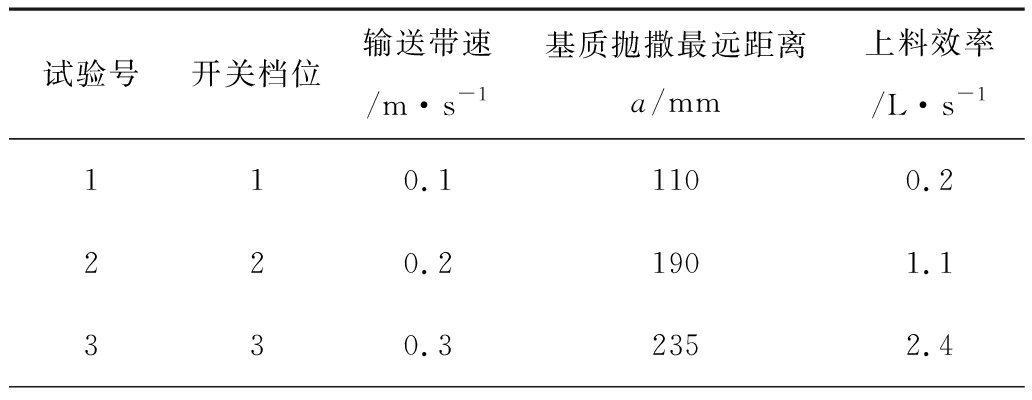

为了考察设备铲料机构自动上料效果,以及不同带速下基质装箱效率。试验材料取草炭、珍珠岩、蛭石按3∶1∶1配比在室内均匀混合完成的基质。试验用皮尺精度为0.1mm;量筒精度为50mL;秒表精度为0.01s。

将上料机移动到基质堆旁,把基质摊铺机移动到对应工位,将上料机接入48V电源插口,调节调速器旋钮开关,使机构开始空载作业;通过单位时间传输带前进距离,测出该转速下的带速,并标记该速度下旋钮开关的角度位置;多次试验后,将旋钮开关0~6档,分别对应着0、0.1、0.2、0.3、0.4、0.5、0.6m/s的带速度。

如图8所示:在料箱上方布置一平板,用于收集基质,将开关调至2档位,开始上料试验;待设备上端有物料抛出时开始计时,10s后关闭上料机,测量并记录平板上的基质量和基质抛洒的最远距离,开关调至3、4、5不同档位,分别进行自动上料试验;观察、记录不同速度下刮板带上基质的堆积状态、相邻刮板间基质量及入箱前的抛撒状态,以上参数各重复试验3次,取其平均值。

图8 上料试验原理图

3.2.2 结果与分析

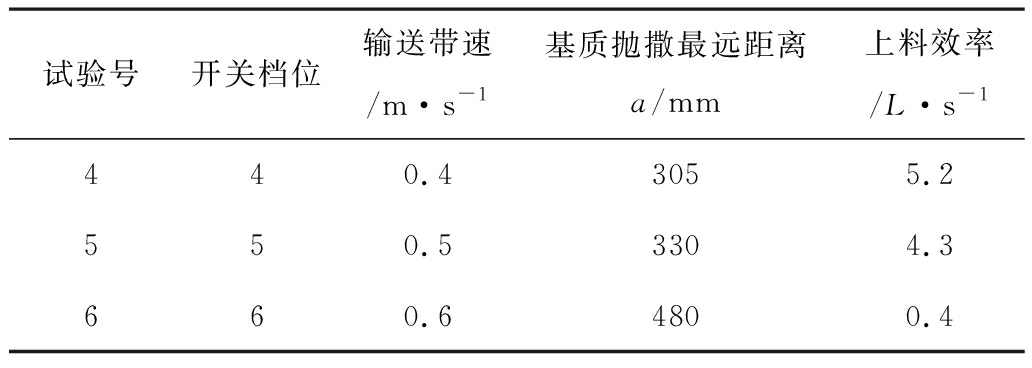

经过6次测量试验,确定了旋钮开关6种不同的档位速度下时,所对应的上料效率及基质入箱前的抛撒范围。试验数据如表4所示。

表4 上料试验结果

续表4

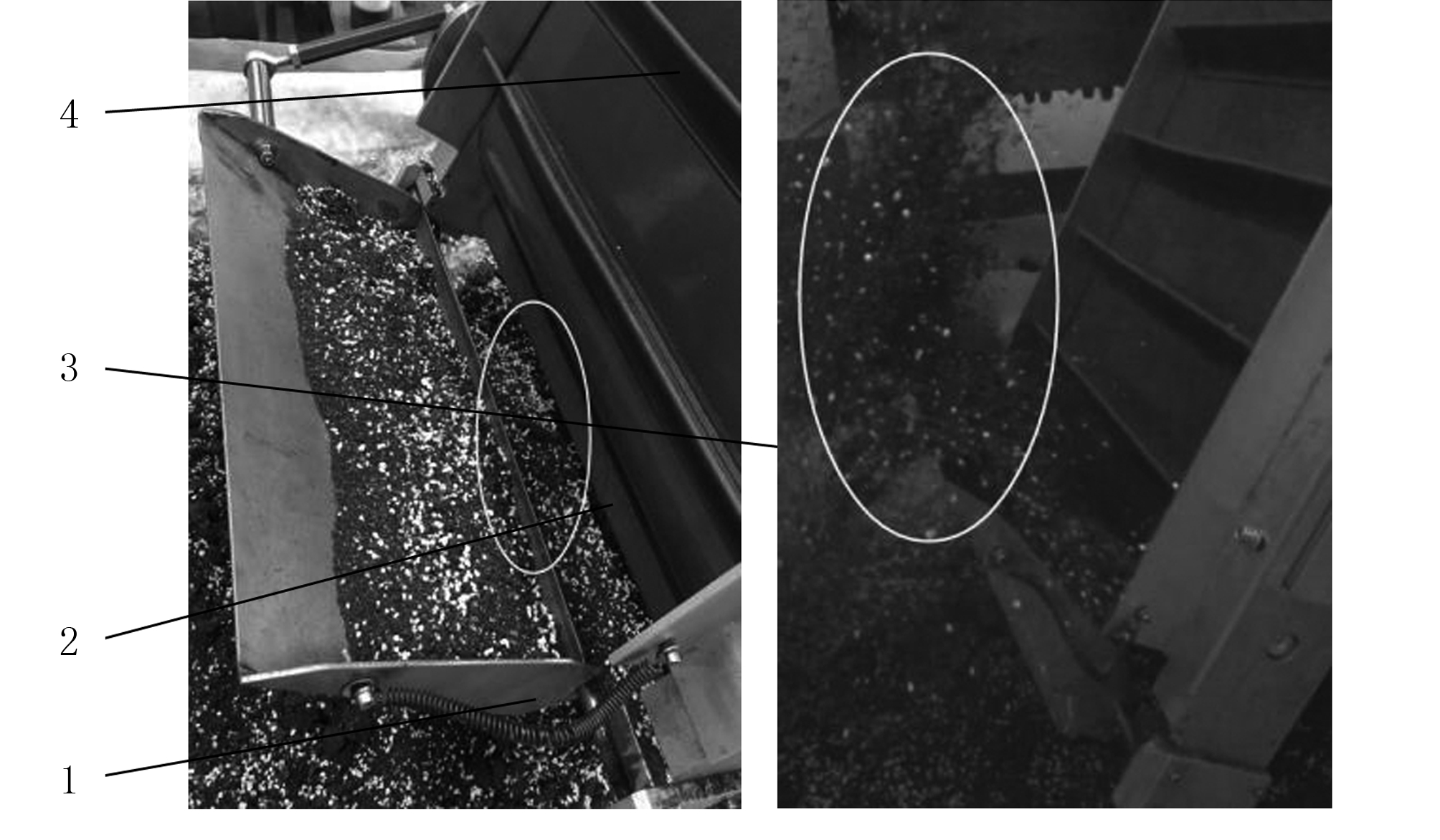

1)试验结果表明:基质自动上料机在档位2~6时能够顺利将地面基质铲运并抛洒至输送带上,铲料机构动作顺畅,无卡顿、颤抖等现象发生,如图9所示。

(a) 铲斗取料 (b) 向带抛撒 (c) 输送-装箱

图9 自动上料

2)试验发现:在档位1工况下,由于电机转速较慢,此时铲斗的摆动频率较低,导致铲斗内大部分基质因不能获得足够的离心力由铲斗和输送带间的缝隙泄露[见图10(a)];在档位6下,又由于此时铲斗摆动频率特别快,导致铲斗内部分基质因离心力被甩飞出,较少基质落入输送带上,如图10(b)所示。

(a) 转速太慢 (b) 转速太快

1.铲斗 2.铲斗内滞留的基质 3.间隙 4.刮板带 5.甩飞的基质

图10 较低、较高转速下物料刮取效果

3)在0.1~0.6m/s带速下,经装箱机构输送带顶端抛射的基质都能够装进摊铺机的料箱内。基质自动装箱机的装填效率随速度增加呈先增长后下降的趋势:带速为0.4m/s时,装箱效率最大,值约为5.2L/s;带速小于0.1m/s或大于0.6m/s时,基质装箱效率小于1L/s;

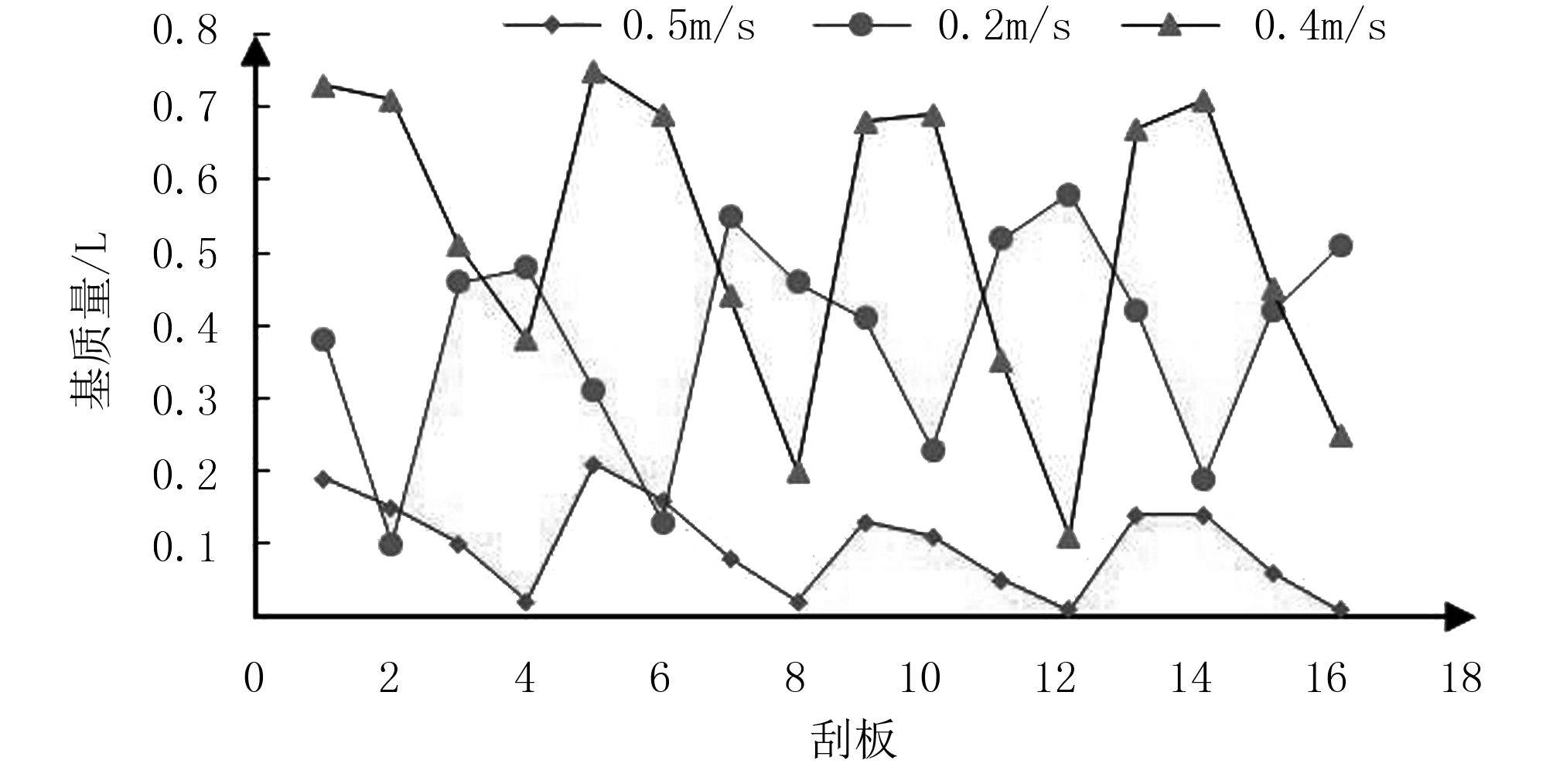

4)转速一定时,PVC刮板带上相邻刮板间的基质量变化规律如图11所示。其呈周期性上升或下降,这主要由于铲斗的周期性摆动导致。

(a) 试验图

(b) 相邻刮板间基质量变化趋势

图11 相邻刮板间基质量

1)根据摊铺机的规格和加料操作的要求,设计开发了一种型号小、使用方便、适应性强的基质自动给料机,解决了无土栽培基质自动加料的难题。2)提出了曲柄摆动杆铲机构,并对其参数进行了优化和确定,满足了矩阵自动进料操作的要求。3)性能试验表明,本机实现了基体喂料、抛撒、运输、包装的协调作用,基体喂料效率为5.2L/s。4)仅对栽培基质和小麦桩进行了饲喂试验,也适用于肥料、粪便堆和其他农业散装料桩。