技术文档

技术文档

压成型是机械加工中常用的成形方法,具有生产效率高、加工速度快、成本低等优点。广泛应用于汽车制造、仪器、包装等行业。目前国内大多数中小型冲床生产线都是手工装卸,不仅效率低,劳动强度高,而且经常发生人员伤亡。随着机械制造技术的飞速发展,传统的手工上料和卸料方式已不能满足生产的需要。在冲压生产线上,加入机械手取代传统的人工装卸方式已成为冲压成形技术的一个重要方向。自动装卸装置的设计与开发,不仅提高了产品的质量和精度,而且降低了企业的成本和人员伤亡事故,提高了企业的综合竞争力。近年来,我国有关学者对自动装卸装置进行了大量的研究。实验数据表明,新型操作机械手能够满足管道的要求。在此基础上,针对目前中小型企业冲头生产线存在的问题,设计了一种自动上料和卸料机械手装置,对手端采煤机的吸盘和真空发生器进行了选择和计算,并利用ANSYS Workbench软件对端部拾取装置进行了静力学分析和模态分析。分析结果表明,该机械手的手端拾取结构满足强度要求。本研究为整个机械手的优化设计提供了理论依据。

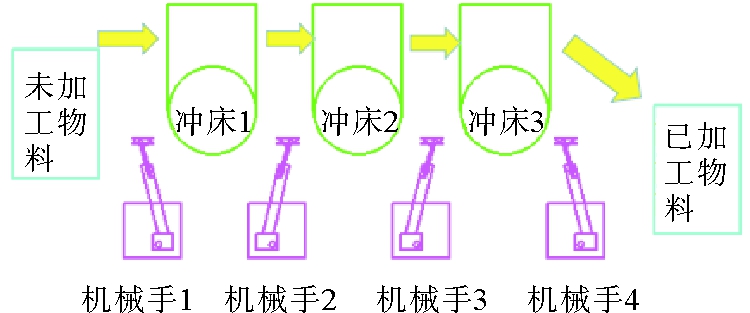

冲床的冲压模具质量通常很大,对于简单的冲压零件,可以完成单个模具,但对于复杂的冲压零件,单独用冲压机床代替模具难以达到冲压效果,这不仅费时费力,而且生产效率低。因此,本文通过设计机械手与冲床相互配合的自动化生产线达到冲压效果。自动上下料机械手与冲床位置关系如图1所示。

图1 自动上下料机械手与冲床位置关系

自动上下料机械手搬运的加工工件为薄板件,板材厚度为1~3 mm,最大搬运质量为6 kg,上下料具体流程为:机械手收到操作信号后,手臂旋转,手部靠近未加工物料存放区并吸取板材,然后手臂升高,小臂伸缩,手部旋转,调整与冲床的位置关系,将板材放入冲床的模具型腔内,机械手回到原点,待板材冲压完毕后,机械手再将板材吸取,放入已加工物料存放区,或者下一台冲床。至此,上下料流程完毕,周而复始。

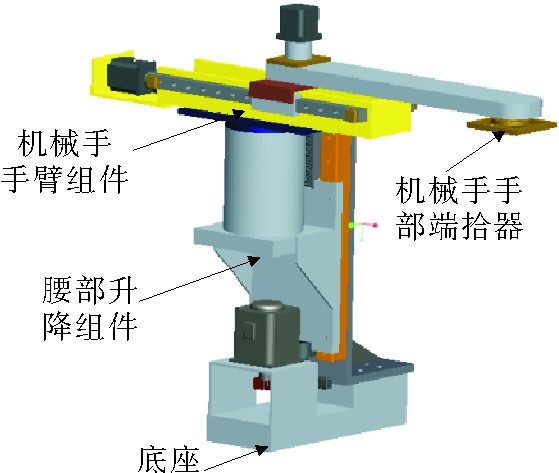

图2 冲床自动上下料机械手

根据冲床自动上下料机械手与冲床的位置关系及上下料流程,机械手选用圆柱坐标式结构,并具有4个自由度:2个转动自由度和2个移动自由度。

冲床自动上下料机械手如图2所示。该机械手主要包括底座、腰部提升总成、机械手臂总成、手端拾取装置等。从图2中可以看出,机械手的升降主要是通过腰部移动平台对滑轨的相对运动来实现的;机械手臂的扩张和扩展主要是通过小臂到大臂的相对运动来实现的;机械手臂的旋转主要是通过腰部的旋转关节来实现的;机械手的旋转主要是由小臂的电机驱动,由同步带驱动的。这些部件共同作用,实现了整个机械手在空间的一系列动作,使机械手能够准确地吸收零件,并将其置于一定的位置。

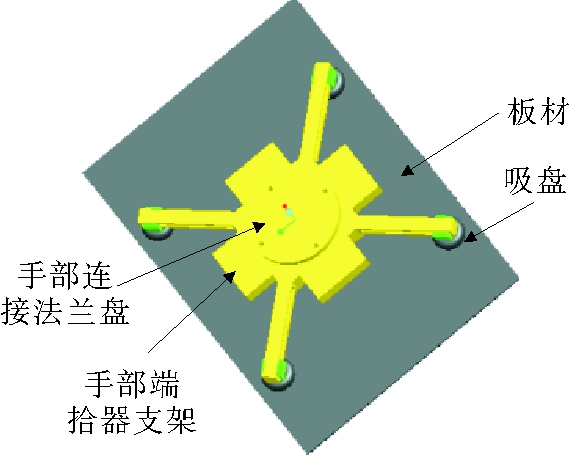

机械手抓取的物料为正方形或长方形薄板件,表面光滑,无异物,因此,在机械手上下料时采用真空吸盘进行吸取,物料最大规格为600 mm×400 mm×3 mm,质量为5.652 kg。为方便设计,此处质量取6 kg,重力为60 N。根据物料的最大规格进行手部端拾器的设计及计算选型。机械手手部吸盘端拾器吸附板材工作示意图如图3所示。

图3 端拾器吸附板材工作示意图

因物料重力为60 N,根据吸附力大于重力,求吸盘直径为

(1)

式中,P为真空压力,其值一般取真空发生器最大真空度Pv的75%~95%,此处取85%,则P=85%Pv=85%×92 kPa=78.2 kPa;W为物料重力,此处取60 N;n为吸盘个数,取4个;T为安全系数,一般取4~6,此处取6。经过计算得吸盘直径D=29.8 mm,因此,本文选用上海浮来迪自动化有限公司生产的PF系列真空吸盘,规格型号为PFTK-30,直径为30 mm。

以PF系列的真空发生器为设计样本,吸盘最大真空度为Pv=92 kPa,高压空气被吸入时的平均流量为

(2)

式中,V表示真空发生器与吸盘连接的管道容积;T表示时间,T=1 s。

选用内径为8 mm,长度为0.5 m的吸盘软管,两个吸盘共用一个真空发生器,其体积为

(3)

因此,平均流量为

(4)

则最大流量为

Qe=3Q=3×1.35=4.05 L/min

(5)

根据气体的最大吸入量,选用台湾BOKA生产的CV系列喷射式真空发生器,型号为CV.10.HS,喷嘴直径为1.0 mm,空气吸入量为27 L/min,空气消耗量44 L/min。

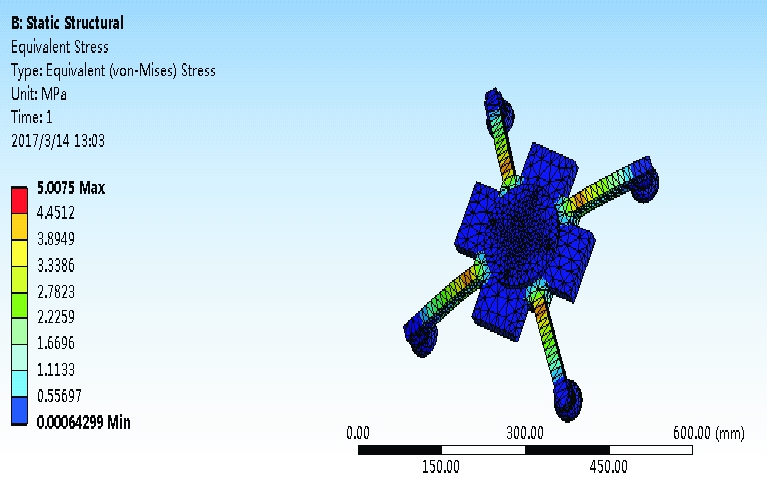

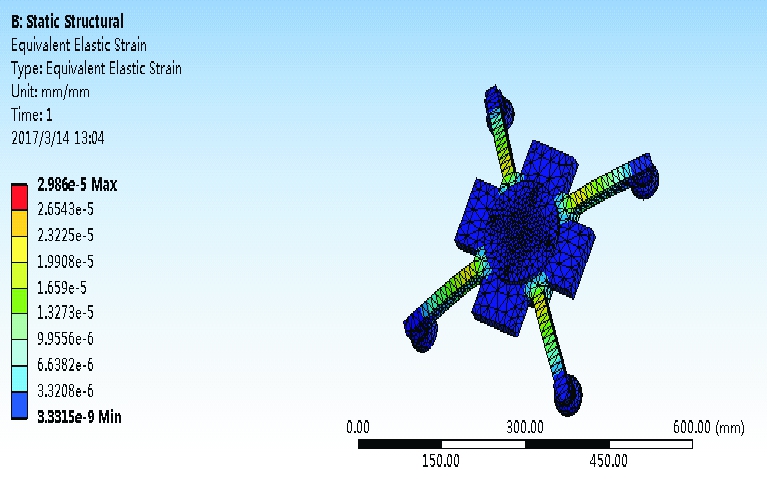

由于机械手手部端拾器是整个机械手最关键的零部件,因此对端拾器进行静力学分析,分析应力、应变,有助于进一步优化结构。利用ANSYS workbench中的Static Structual模块对机械手手部端拾器进行静力学分析。

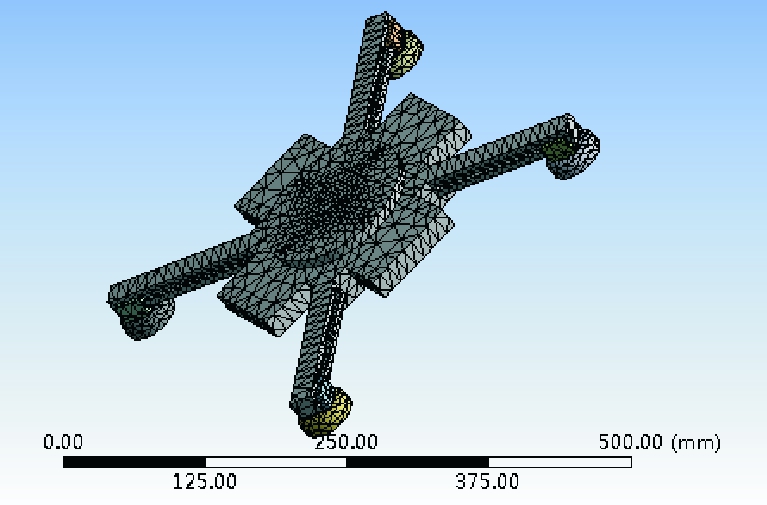

图4 机械手手部端拾器有限元网格划分模型

首先对模型进行简化,对整体结构影响不大的倒角、圆角、螺栓孔等忽略,然后将PRO/E修改好的模型保存为igs格式,最后将三维模型导入ANSYS Workbench中,构建有限元模型,除吸盘材料选用橡胶外,其余部件材料选用Stainless Steel,弹性模量E=206 GPa,泊松比μ=0.3,密度ρ=7.85×103kg/m3,采用自由网格划分,共含有18 045个节点和9 514个单元。机械手手部端拾器有限元网格划分模型如图4所示。

端拾器组件与机械手手部末端的圆面采用固定连接,外部载荷在每个吸盘的末端加载15 N的力,共计60 N,另外整体施加重力加速度9.8 m/s2,方向竖直向下。所有的力和约束设置完成后,选择Slove求解,得到的应力及应变云图如图5和图6所示。由图5和图6可以看出,最大应力为5 MPa,发生在端拾器支架与机械手手部连接块的端部,远远小于不锈钢的抗拉强度;最大位移也发生在端拾器支架与机械手手部连接块的端部,最大位移量为2.99×10-5mm,位移量对整个结果几乎无影响。由上述可知,端拾器组件的设计满足强度使用要求。

图5 端拾器应力云图

图6 端拾器应变云图

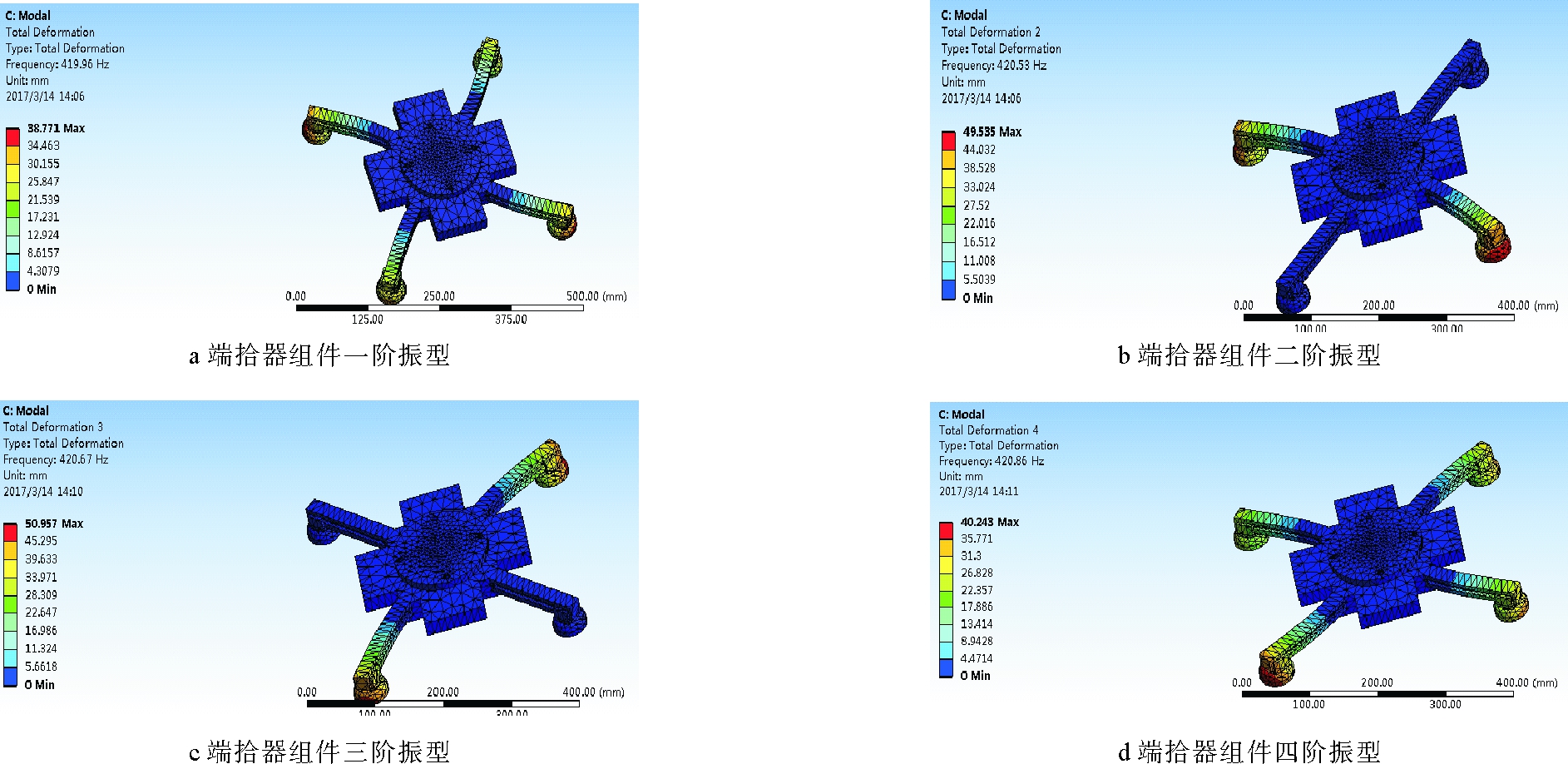

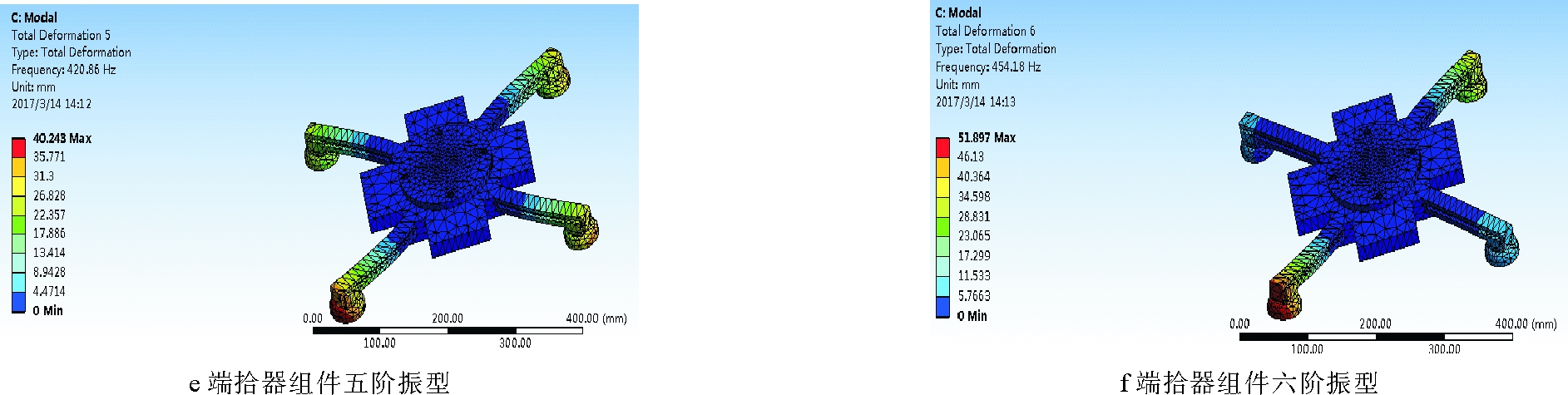

作为与板直接接触的重要部件,如果发生共振,手端拾取将对机械手的性能产生重大影响。因此,模态分析在机械设计中起着重要的作用。利用ANSYS工作台中的模态模块对终端拾取模块进行了模态分析。理论分析表明,低频振动模式容易产生安全隐患。产品模态振动分析是新产品开发中不可缺少的重要环节。因此,只对端拾器组件前6阶进行模态分析。手部端拾器第1阶到第6阶的固有频率和固有振型如图7所示。

图7 手部端拾器第1阶到第6阶的固有频率和固有振型

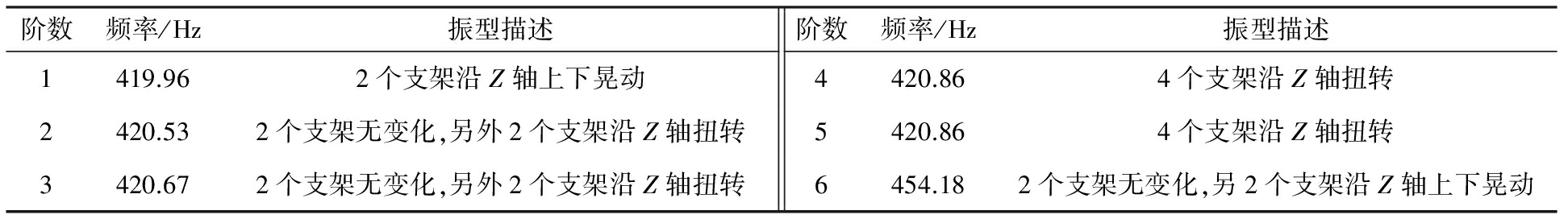

固有频率和振型是机械结构的固有特征,而低阶固有频率,尤其是第1阶固有频率决定了结构的刚度,第1阶固有频率越高,模态刚度越好。端拾器组件前6阶模态分析结果如表1所示,通过模态分析可以求得零部件的固有振型和固有频率,在进行电机选型时,要尽量避开零部件的低阶频率,以免发生共振。

表1 端拾器组件前6阶模态分析结果

本文主要设计和分析了板料冲压自动上料卸料机械手,具有一定的应用前景。该设计给出了三维装配图,并对手部拾取器的吸盘和真空发生器进行了选择和计算。利用ANSYS工作台对机械手关键部件的手端拾取进行了静力学分析和模态分析,得到了手端拾取的应力云图和应变云图。从应力应变云图可以看出,应力应变很小,满足设计要求。通过模态分析,得到了手端拾取器的前六阶固有振动模态。本研究为整个机械手的优化设计提供了参考。