技术文档

技术文档

随着我国建筑业的快速发展,钢筋混凝土结构在建筑中得到了广泛的应用。钢筋连接技术已成为结构设计和施工中的关键技术之一。钢筋机械连接有三种方式:套筒挤压连接、锥形螺纹连接和直螺纹连接。20世纪90年代初,套筒挤压连接技术在三峡工程、核电站工程、电视塔工程等国内大型工程中得到推广应用。套筒挤压连接是将钢筋一端放入套内,采用液压挤出机将套筒挤压,使套管与带肋钢筋的塑性变形结合在一起。企业采用的钢筋连接方法是:套管一端通过挤压与钢筋连接,另一端通过直螺纹与钢筋连接。

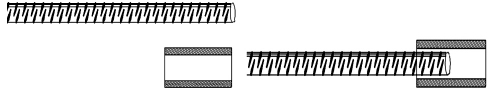

本文是针对钢筋套筒挤压连接这部分设计的自动送料机。在钢筋与套筒挤压之前,需要先把钢筋一头与套筒装配起来,钢筋与套筒装配示意图如图1所示,都是人工将钢筋穿到套筒内,然后再放到挤压机上挤压钢筋套筒。整个过程完全手工操作,费工费时,劳动量大,严重影响了生产效率。因此,设计了一款钢筋套筒挤压连接自动送料机。

图1 钢筋与套筒装配示意图

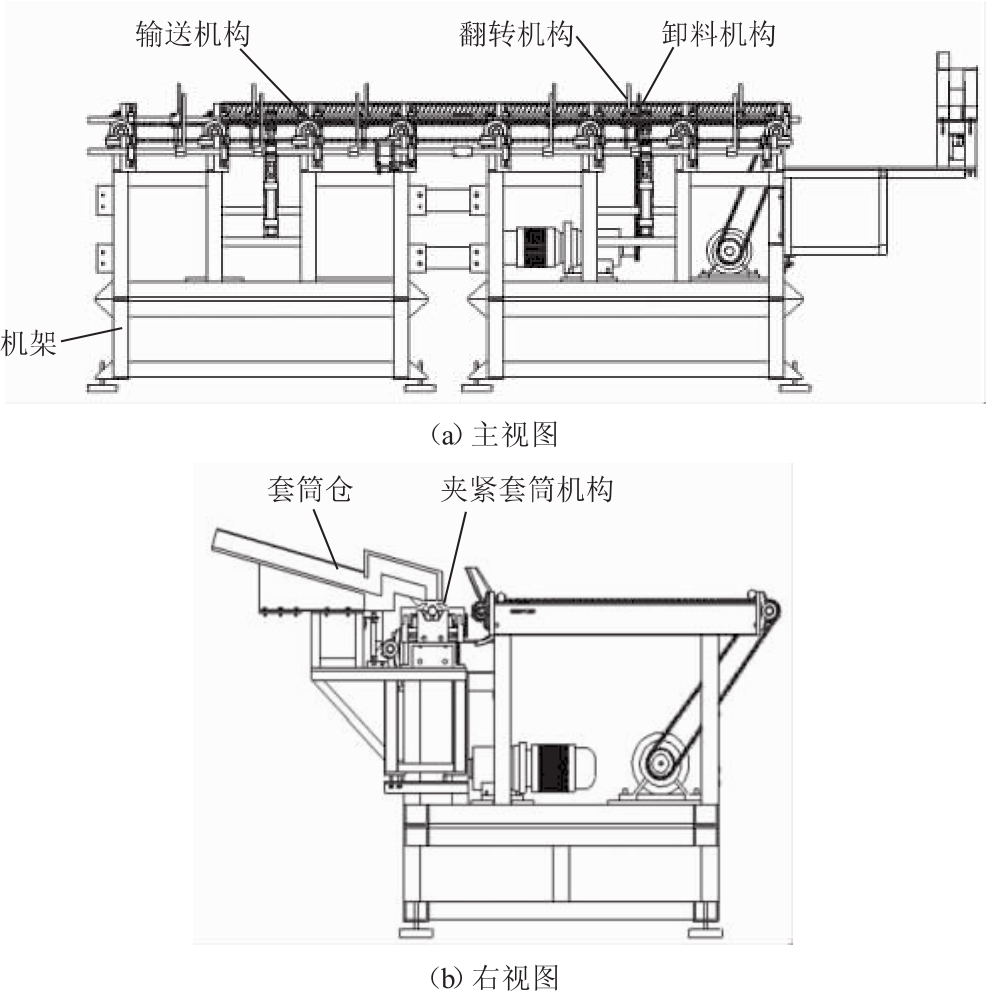

结构设计遵循易操作、易维护的原则。该设备由机架、输送机构、翻转机构、套筒仓、夹紧套筒机构、卸料机构等组成,如图2所示。

自动上料机工作过程如下:

(1)系统电气工作,电机通过链轮驱动链条,分散的钢筋通过链轮向前端移动,钢筋在到达车削机构位置时停止工作,并进行下一次机械动作。

(2)启动翻转滚筒,翻转钢瓶控制送料器,将钢棒翻转到输送辊上。

(3)夹紧套机构中的V型机械手夹紧套筒。

(4)输送辊上的钢筋穿过套筒。

(5)V型机械手松开套筒,钢棒与套管向前移动至挤出机完成挤压。

(6)挤压钢套连接器通过卸载机构完成卸载,进入下一个工作周期。

图2 机械结构图

(1)翻转机构由气缸、翻转轴,拨料器组成。翻转机构的主要作用是将钢筋一根一根地翻转到辊轮上,然后钢筋跟随辊轮进入下一个工序。翻转机构设计的关键是保证每次翻转一根钢筋,此翻转机构中的拨料器的设计保证了每次翻转一根钢筋。选用两组亚德客气缸,翻转钢筋长度为5 m,直径为40 mm。翻转机构装配图如图3所示。

图3 翻转机构装配图

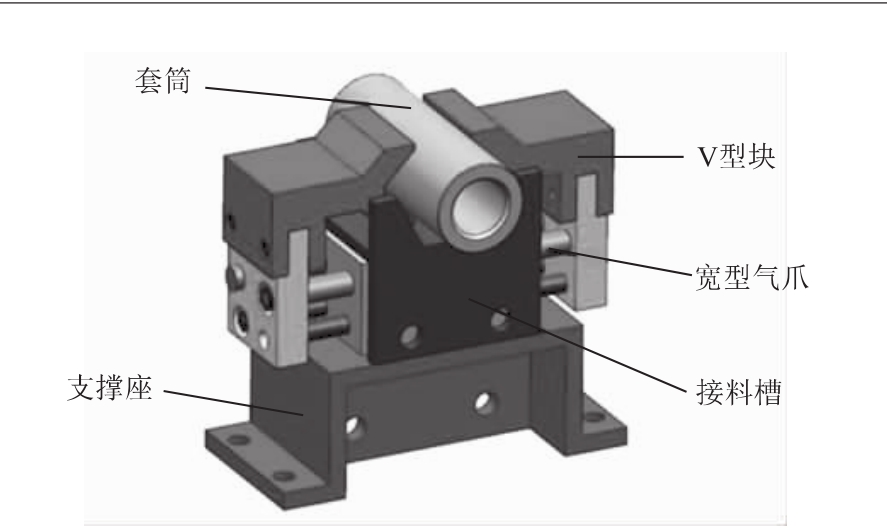

(2)夹紧套筒机构由宽型气爪、接料槽、V型块、支撑座组成。夹紧套筒机构工作过程如下:套筒从套筒仓落入接料槽,然后启动宽型气爪,宽型气爪带动V型块夹紧套筒。宽型气爪型号MHL2-16D,夹紧力45 N。夹持部分设计成V型,能更可靠地夹紧套筒。夹紧套筒机构装配图如图4所示。

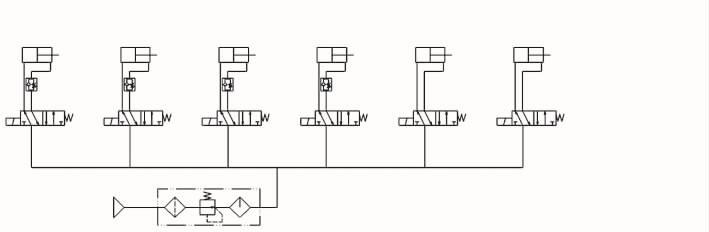

通过分析送料机的机械结构和工作原理,设计了气动控制系统。气动控制回路如图5所示,由气源、气动三联件、电磁阀、单向节流阀、气缸组成。气缸的换向由二位五通电磁换向阀控制,为保证翻转机构和卸料机构平稳运行,气缸回路采用单向节流阀来控制翻转竖直气缸和卸料竖直气缸的伸缩速度。

图4 夹紧套筒机构装配图

图5 气动控制回路图

1—分水滤水器 2—减压阀 3—油雾器 4—二位五通换向阀 5—翻转竖直气缸6—卸料竖直气缸 7—夹紧套筒气缸(宽型气爪) 8—套筒上料气缸 9—单向节流阀

该设计机械结构紧凑,气动方案合理有效。设计的自动上料机已应用于企业实际生产中,解决了钢筋套筒挤压生产中钢筋、套筒的自动进料问题,降低了操作人员的劳动强度,提高了生产效率,具有较高的实用价值。