技术文档

技术文档

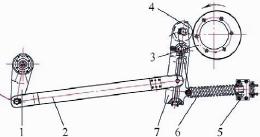

(1)工作原理 原机构为自动锻压机的送料传动机构(见图1),由曲柄滑块机构带动送料箱实现线材料的进给运动。主传动曲轴通过胀套带动凸轮3逆时针旋转,通过滚子4,推动摆叉7绕着支点转动,摆叉7通过连杆2的传递,实现摆叉1的往复运动,从而实现线料能够按照生产要求送进。

图1 机构运动

1. 摆叉 2. 连杆 3. 凸轮 4. 滚子5. 调整器 6. 弹簧 7. 摆叉

(2)现状分析 在上述结构中,弹簧6起到弹性返回的作用,在工作过程中使滚子4能紧贴凸轮3,但在现实中弹簧属于易损件,需要定期更换。当工作行程较大时,弹簧长度需要很长,此时不仅容易弯曲,而且直接影响自动锻压机的形状和尺寸,因此考虑采用轴向尺寸短、噪音低、动作灵敏、使用可靠、寿命长的圆柱代替弹簧。

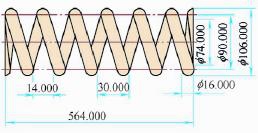

(1)原结构弹簧参数分析以我公司3000kN多工位筒形件冷成形机为例,参数为:切断最大直径为24mm,送料长度40~200mm,弹簧长度564mm,生产率70件/min。

根据已知条件首先计算弹簧的弹簧刚度

式中 kf——弹簧刚度(N/mm);

G——弹簧材料的切变模量(MPa),弹簧材料选用60Si2MnA,弹簧尺寸如图2所示,查设计手册,其切变模量G=80000MPa;

d ——钢丝直径,16mm;

C——旋绕比,C=D/d= 90mm/16mm=5.625(此处D为弹簧平均直径,取D=90mm);

n ——工作圈数,n=18。

将各个参数带入公式得到弹簧的弹簧刚度

图2 弹簧尺寸

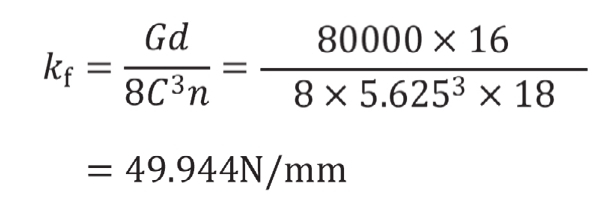

经确定弹簧在四杆机构工作过程中产生的弹簧力为

式中 F——弹簧力(N);

L1——工作行程。

经过四杆机构的校验,测得弹簧工作行程为L1=120mm,带入公式中,得到弹簧提供的弹簧力

(2)根据现场反馈信息,在改进设计中采用气缸(空气弹簧)代替弹簧。气缸是将压缩空气压力转化为机械能的传动装置,在自动锻压机中得到了广泛的应用。最初设计选用成品的外购件双作用气缸(见图3),但考虑到选用标准气缸后,还需加上换向阀,并且在连接处需要进行基本件设计,总体结构就比较复杂,综合考虑选用自主设计的气缸(见图4)。

图3 标准气缸

图4 新设计气缸

采用新型气缸后,此气缸只有一个进气口,按设计要求只有推力,没有拉力,符合气弹簧的要求。采用推力公式

式中 F1——气缸推力(N);

D ——气缸缸径(mm);

p ——空气工作压力(MPa),按照现场气源提供的压力选取p=0.6MPa。

在实际中,由于漏气和摩擦等损失,引入负载率的概念,它是由负载性质和气缸的运动速度选定的

式中 β——负载率,查阅参考资料得到,一般场合β=65%;

FS——气缸所受的实际负载力(N)。

计算气缸工作速度υ=2×气缸单向行程L1×生产率=2×120mm×70r/min =280mm/s,查标准气缸速度为50~500mm/s,比较后满足要求。

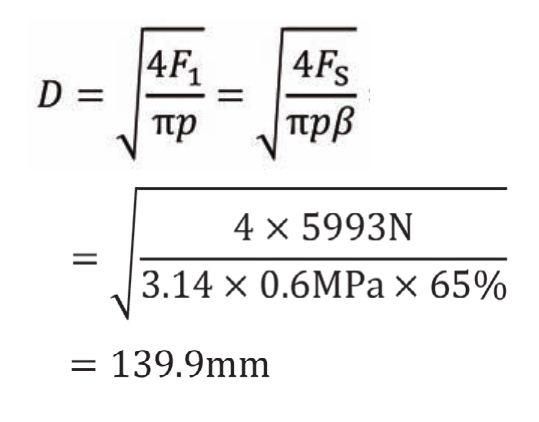

在上述计算中得到弹簧在工作过程中产生的最大弹簧力F=5993N,如果换成气缸,则设FS≈F=5993N。将参数带入公式,计算气缸缸径

按照缸径系列尺寸圆整,取缸径D=140mm。

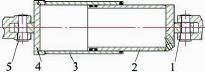

根据结构尺寸设计新气缸(见图5,产品现场见图6)。本气缸由三部分构成:缸盖4、缸筒3、活塞2。可以看出,该结构没有活塞杆,由两个一端的封闭套筒连接,形成一个封闭的腔,以确保有足够的空间在压缩,以防止过度的压力和加热。打开端盖上的接口以连接进气线。在缸体内壁采用硬铬镀层,提高了钢瓶的耐磨性和使用寿命。该密封总成结构先进,质量好,无需供油,工作正常,缸内初始压力低,使用寿命长。两端通过轴铰与摆架和支座连接,中间采用自润滑轴承。

图5 新气缸结构

1. 自润滑轴承 2. 活塞 3. 缸筒4. 缸盖 5. 连接轴

图6 产品现场

自动锻压机进给凸轮回程机构采用气缸复位,启动速度快,动作响应灵敏。该结构已成功应用于我厂压力机的改进设计中,使用效果良好,深受用户欢迎,达到了产品合理化设计的要求,为今后的结构设计提供了经验。